En bref, la technologie CFAO est la principale méthode utilisée pour transformer un bloc solide de zircone en une restauration dentaire précise et de haute résistance. Le processus implique la conception numérique de la restauration (CAO) puis l'utilisation d'une fraiseuse automatisée pour la sculpter (FAO) avant qu'elle ne subisse un processus de durcissement final appelé frittage.

La fonction principale de la CFAO en dentisterie de la zircone est de remplacer les techniques de laboratoire manuelles traditionnelles par un flux de travail numérique très précis et répétable. C'est ce qui permet de travailler avec un matériau exceptionnellement résistant comme la zircone, qui est trop dur pour être efficacement façonné à la main.

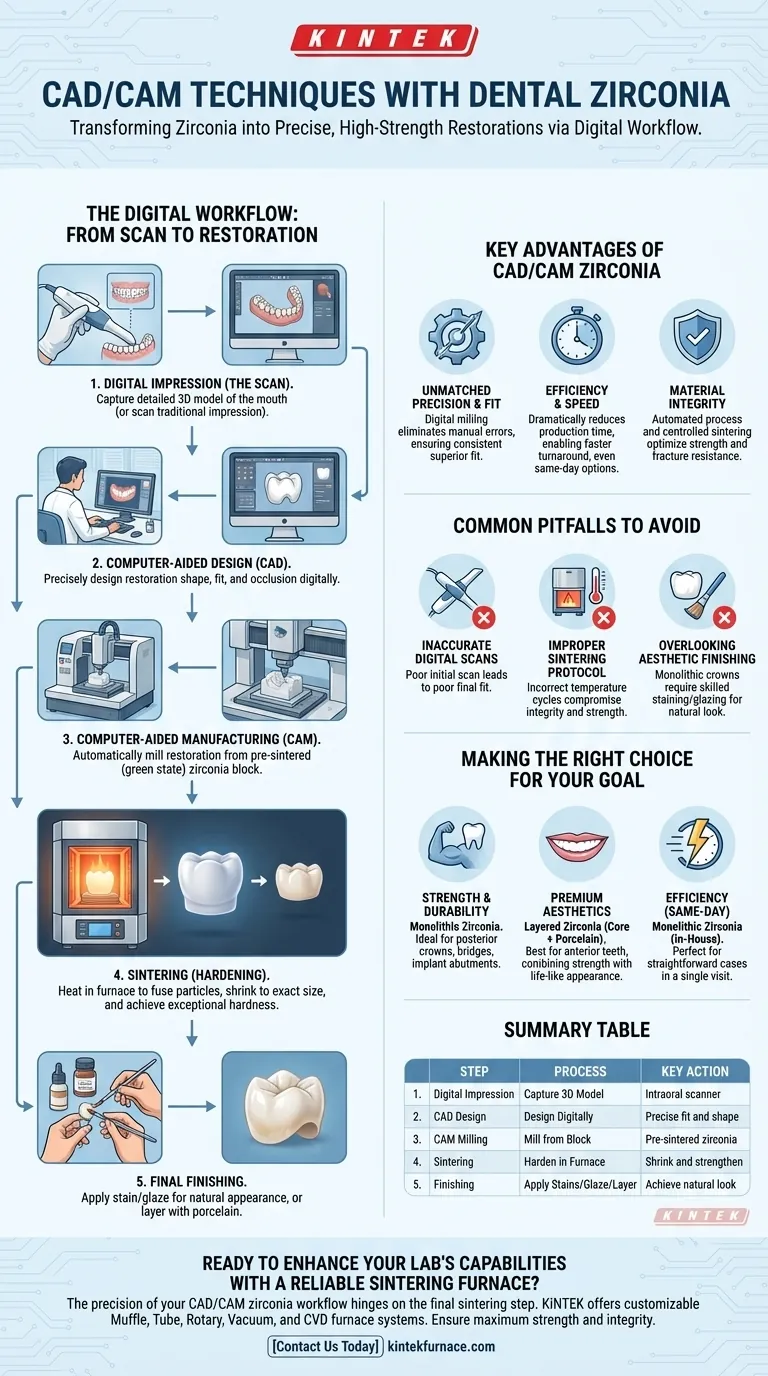

Le Flux de Travail Numérique : De la Numérisation à la Restauration

L'ensemble du processus est une intégration transparente de la capture numérique, de la conception et de la fabrication automatisée. Chaque étape s'appuie sur la précédente pour créer une restauration avec un ajustement et une fonction précis.

Étape 1 : Impression Numérique (La Numérisation)

Le processus commence par la création d'un modèle 3D détaillé de la bouche du patient. Ceci est généralement réalisé à l'aide d'un scanner intra-oral qui capture directement les préparations dentaires, les dents environnantes et l'enregistrement de l'occlusion. Alternativement, une empreinte physique traditionnelle peut être prise puis numérisée au laboratoire dentaire.

Étape 2 : Conception Assistée par Ordinateur (CAO)

Ce modèle numérique est importé dans un logiciel de CAO spécialisé. Un technicien dentaire conçoit ensuite la restauration finale — qu'il s'agisse d'une couronne, d'un bridge ou d'un pilier d'implant — sur l'ordinateur. Il peut contrôler précisément la forme, les points de contact et l'occlusion (la morsure) pour assurer un ajustement parfait avant que tout matériau physique ne soit manipulé.

Étape 3 : Fabrication Assistée par Ordinateur (FAO)

Une fois la conception finalisée, le fichier numérique est envoyé à une fraiseuse. Cette machine sculpte automatiquement et précisément la restauration à partir d'un bloc de zircone pré-frittée, souvent appelée son « état vert ». Dans cet état crayeux, la zircone est suffisamment molle pour être fraisée avec précision.

Étape 4 : Frittage (Durcissement au Four)

La restauration en zircone fraisée est encore molle et surdimensionnée pour tenir compte du retrait. Elle est ensuite placée dans un four spécialisé à haute température. Ce processus de frittage chauffe la zircone, provoquant la fusion des particules, ce qui réduit la restauration à ses dimensions de conception exactes et lui confère sa dureté et sa résistance finales exceptionnelles.

Étape 5 : Finition Finale

Après le frittage, la restauration est dure comme la pierre. Pour obtenir un aspect naturel, les techniciens utilisent diverses techniques de finition. Il peut s'agir d'une simple coloration et glaçage pour assortir la couleur et la brillance des dents adjacentes, ou d'un stratifié plus complexe avec de la porcelaine pour des résultats esthétiques haut de gamme.

Comprendre les Avantages Clés

L'utilisation de la CFAO pour la zircone n'est pas seulement une alternative ; c'est la technologie qui rend possibles les restaurations modernes en zircone.

Précision et Ajustement Inégalés

La zircone est un matériau extrêmement résistant, mais il est également très difficile à travailler avec des méthodes traditionnelles. La précision numérique du fraisage FAO élimine les erreurs humaines et les distorsions de matériaux inhérentes aux anciennes techniques de coulée, ce qui se traduit par un ajustement constamment supérieur.

Efficacité et Rapidité

Le flux de travail numérique réduit considérablement le temps nécessaire à la production d'une restauration. Ce qui nécessitait autrefois plusieurs rendez-vous et des jours de travail manuel en laboratoire peut maintenant être condensé, certains systèmes permettant même des couronnes le jour même.

Intégrité du Matériau

La nature automatisée du fraisage FAO et l'environnement contrôlé du four de frittage garantissent que les propriétés du matériau sont optimisées. Cela conduit à des restaurations qui ne sont pas seulement bien ajustées, mais aussi incroyablement durables et résistantes à la fracture.

Pièges Courants à Éviter

Bien que la technologie soit avancée, la qualité finale dépend toujours d'une exécution correcte aux étapes critiques.

Numérisations Numériques Imprécises

L'ensemble du processus est basé sur la numérisation initiale. Une numérisation médiocre ou incomplète entraînera une restauration mal ajustée, quelle que soit la qualité des étapes suivantes. La règle est « ce qui entre mal, sort mal ».

Protocole de Frittage Inapproprié

Le frittage est l'étape la plus critique pour obtenir la résistance finale de la zircone. L'utilisation d'un cycle de température incorrect ou le chauffage/refroidissement trop rapide du four peut introduire des contraintes internes et des micro-fissures, compromettant l'intégrité de la restauration et entraînant une défaillance prématurée.

Négliger la Finition Esthétique

Bien que la CFAO crée une restauration parfaitement formée, une couronne en zircone monolithique (monocolore) peut paraître opaque et artificielle sans une finition appropriée. L'application experte de colorations et de glaçages est essentielle pour intégrer la restauration à la dentition naturelle du patient.

Faire le Bon Choix pour Votre Objectif

L'application de la zircone CFAO dépend fortement de l'objectif clinique.

- Si votre objectif principal est la résistance et la durabilité : Une restauration en zircone monolithique, fraisée et frittée correctement, est le choix idéal pour les couronnes postérieures, les bridges multi-unités et les piliers d'implants où les forces de mastication sont les plus élevées.

- Si votre objectif principal est une esthétique haut de gamme : Pour les dents antérieures, envisagez un cœur en zircone fraisé qui est ensuite stratifié avec de la porcelaine. Cela combine la résistance de la sous-structure en zircone avec l'aspect réaliste des céramiques stratifiées à la main.

- Si votre objectif principal est l'efficacité : Une couronne en zircone monolithique conçue et fraisée en interne peut fournir une restauration solide et fonctionnelle en une seule visite patient, ce qui la rend parfaite pour les cas simples.

Maîtriser ce flux de travail numérique est essentiel pour libérer tout le potentiel des céramiques dentaires modernes haute performance.

Tableau Récapitulatif :

| Étape | Processus | Action Clé |

|---|---|---|

| 1 | Impression Numérique | Capture d'un modèle 3D de la bouche avec un scanner intra-oral. |

| 2 | Conception CAO | Conception numérique de la restauration pour un ajustement précis. |

| 3 | Fraisage FAO | Fraisage de la restauration à partir d'un bloc de zircone pré-frittée. |

| 4 | Frittage | Durcissement et retrait de la restauration dans un four à haute température. |

| 5 | Finition | Application de colorations, glaçages ou porcelaine pour un aspect naturel. |

Prêt à améliorer les capacités de votre laboratoire avec un four de frittage fiable ?

La précision de votre flux de travail de zircone CFAO dépend de l'étape finale de frittage. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour les besoins uniques de votre laboratoire. Assurez-vous que vos restaurations atteignent une résistance et une intégrité maximales avec un four conçu pour la précision et la durabilité.

Contactez-nous dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire dentaire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois