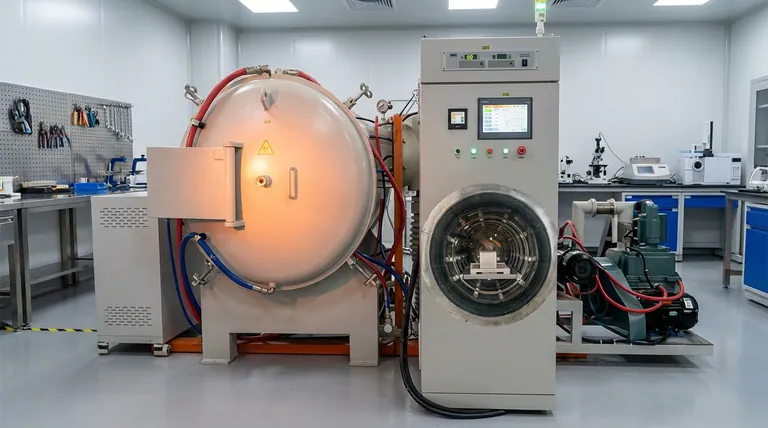

Vous avez tout fait correctement. Les paramètres ont été vérifiés trois fois, les matériaux d'échantillonnage étaient impeccables et le four sous vide a effectué son cycle sans faille, maintenant la température précise pendant la durée requise. Pourtant, lorsque vous ouvrez la chambre, le résultat est un désastre. L'alliage avancé est cassant, le cristal unique est contaminé, le composant céramique est décoloré. Des semaines de travail et des matériaux coûteux sont perdus, et le plus frustrant est que vous ne savez pas pourquoi. La machine a fait son travail parfaitement. Ou pas ?

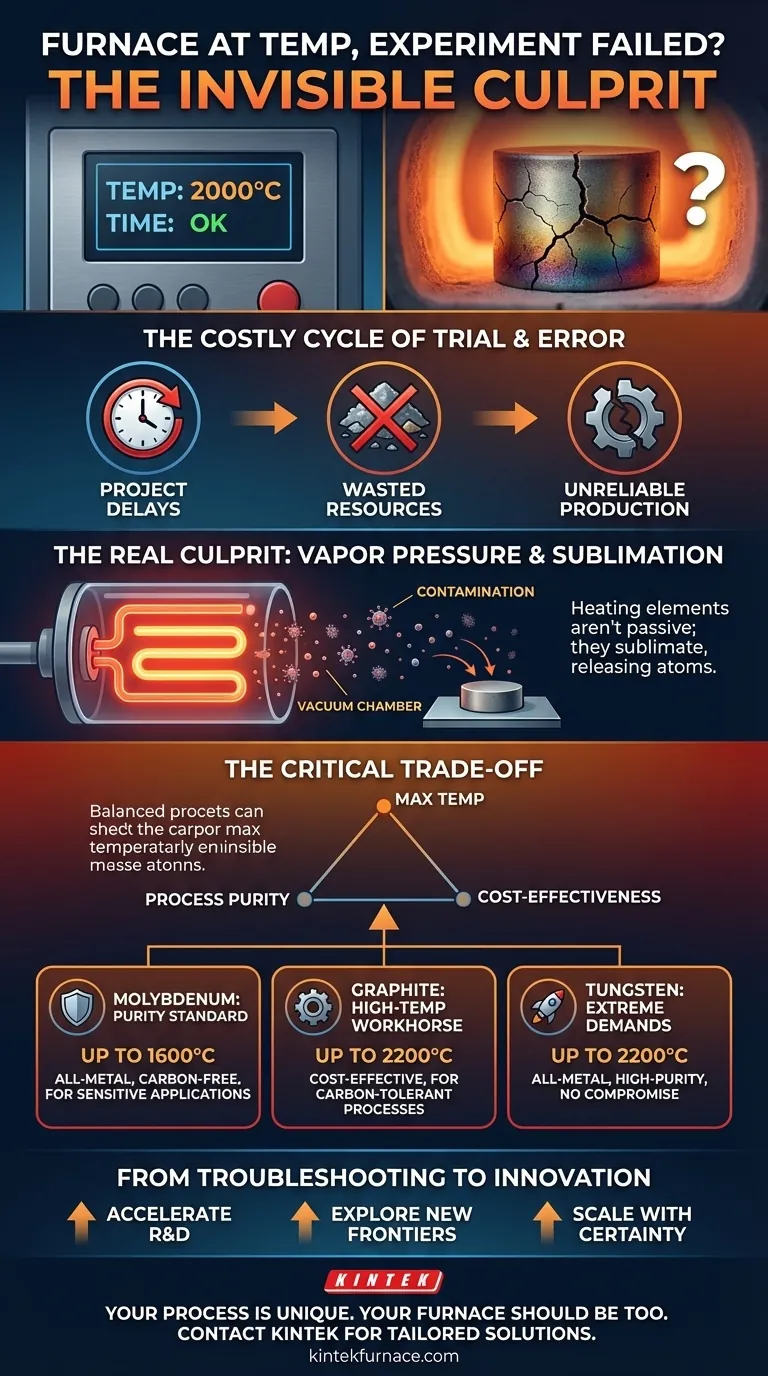

Le cycle coûteux des essais et erreurs

Ce scénario est beaucoup trop courant dans les laboratoires de R&D avancés et la fabrication de grande valeur. Une équipe rencontre une défaillance de processus inexplicable et commence un cycle de dépannage frustrant. Elle peut blâmer les matières premières, ajuster les temps de processus ou effectuer d'innombrables cycles de nettoyage de la chambre à vide. Chaque tentative empiète sur les budgets et les calendriers, érodant la confiance dans le processus.

Les conséquences commerciales sont graves et tangibles :

- Retards de projet : Les étapes critiques de la R&D sont repoussées, retardant la mise sur le marché de nouveaux produits.

- Ressources gaspillées : Des lots de matériaux coûteux, synthétisés sur mesure, sont rendus inutiles.

- Production non fiable : Dans un environnement de fabrication, cela peut entraîner de faibles rendements, des pièces mises au rebut et une réputation de qualité ternie.

Ces efforts sont souvent voués à l'échec dès le départ car ils se concentrent sur les symptômes. Le vrai problème est silencieux, invisible et fondamental à la conception du four : l'élément chauffant lui-même.

Le véritable coupable : un fantôme dans la machine

L'hypothèse selon laquelle le seul rôle d'un élément chauffant est de chauffer est une simplification excessive dangereuse. Dans l'environnement extrême d'un vide à haute température, l'élément chauffant n'est pas un composant passif ; il participe activement à la chimie de votre processus.

Ce n'est pas juste chaud, c'est un environnement actif

Le cœur du problème réside dans un principe physique de base : la pression de vapeur. À haute température et sous vide, tous les matériaux, même solides, ont tendance à se sublimer, libérant des atomes directement dans l'environnement. Un élément chauffant incandescent à 2000°C perd activement des particules microscopiques.

C'est la source cachée de contamination. Si votre processus est sensible au carbone, mais que votre four utilise un élément chauffant en graphite, vous menez essentiellement votre expérience dans une tempête de carbone microscopique. Aucun ajustement de processus ne peut corriger cette incompatibilité fondamentale. Les "solutions courantes" échouent car elles ne tiennent pas compte du fait que le four lui-même empoisonne l'expérience.

Le compromis critique : température, pureté et coût

Choisir un élément chauffant ne consiste pas seulement à trouver celui qui peut résister à la chaleur. C'est une décision calculée basée sur un compromis critique entre trois facteurs :

- Température maximale : Peut-il atteindre la température de processus requise de manière fiable ?

- Pureté du processus : L'élément lui-même introduira-t-il des contaminants qui compromettent l'échantillon ?

- Rentabilité : Quel est le coût opérationnel à long terme, y compris la durée de vie de l'élément et le potentiel de perte d'échantillon ?

Le matériau que vous choisissez dicte l'équilibre. Le graphite est un cheval de bataille économique pour des températures allant jusqu'à 2200°C, mais il est une source de carbone. Les métaux réfractaires comme le molybdène et le tungstène offrent des environnements exceptionnellement propres, mais présentent des plages de température et des considérations de coût différentes.

Choisir le bon outil, pas seulement une boîte plus chaude

Pour résoudre définitivement ces défaillances "fantômes", vous avez besoin de plus qu'un four qui répond à une spécification de température. Vous avez besoin d'un système de traitement thermique conçu avec une compréhension approfondie de votre science des matériaux. L'élément chauffant doit être sélectionné comme un composant stratégique de votre processus, et non comme une réflexion après coup.

C'est là qu'un four n'est pas seulement une marchandise, mais une solution sur mesure. Chez KINTEK, notre approche est basée sur ce principe. Notre capacité de personnalisation approfondie, soutenue par la R&D et la fabrication internes, nous permet de concevoir un four adapté à votre chimie de processus spécifique.

La norme molybdène pour la pureté

Pour les processus où la pureté est non négociable, comme pour les implants médicaux, les matériaux semi-conducteurs ou les alliages aérospatiaux, une zone chaude "tout métal" est la référence absolue. Nos fours configurés avec des éléments chauffants en molybdène fournissent un environnement impeccablement propre et sans carbone pour un traitement stable jusqu'à 1600°C. Cela élimine directement le risque de contamination par le carbone qui affecte tant d'applications sensibles.

Graphite : le cheval de bataille des hautes températures

Lorsque votre processus peut tolérer un environnement carboné ou nécessite un traitement économique à des températures très élevées (jusqu'à 2200°C), nos systèmes avec des éléments en graphite de haute pureté offrent des performances et une valeur inégalées. La clé est de savoir quand c'est le bon choix pour la chimie impliquée.

Tungstène pour les exigences les plus extrêmes

Pour les applications les plus exigeantes qui nécessitent à la fois des températures extrêmes (jusqu'à 2200°C) et un environnement tout métal de haute pureté, le tungstène est le choix nécessaire. Nous concevons ces systèmes pour la recherche de pointe et la production où aucun compromis n'est acceptable.

De la résolution de problèmes à l'innovation véritable

Lorsque votre four n'est plus une source d'incertitude, un changement fondamental se produit. Le temps, l'argent et l'énergie intellectuelle autrefois consacrés au diagnostic de défaillances mystérieuses sont maintenant libérés et peuvent être réorientés vers votre mission principale.

Imaginez pouvoir :

- Accélérer la R&D : Faites confiance aux résultats de vos expériences et avancez en toute confiance, raccourcissant considérablement les cycles de développement.

- Explorer de nouvelles frontières : Travaillez avec des matériaux nouveaux et très sensibles qui étaient auparavant impossibles à traiter sans contamination.

- Évoluer avec certitude : Passez du succès en laboratoire à une production fiable et à haut rendement, sachant que votre processus thermique est robuste et reproductible.

Résoudre le problème de l'élément chauffant ne consiste pas seulement à corriger un problème ; il s'agit de libérer tout le potentiel de vos capacités de recherche et de fabrication.

Votre processus est unique. Votre four devrait l'être aussi. Au lieu de vous débattre avec un système qui va à l'encontre de votre chimie, laissez notre équipe vous aider à spécifier une solution qui garantit les performances et la pureté dont votre projet a besoin. Contactez nos experts pour discuter de votre application et construire un four qui permet véritablement votre innovation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Articles associés

- La physique de la perfection : Comment les fours sous vide redéfinissent l'intégrité des matériaux

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- Plus qu'un vide : l'efficacité énergétique inhérente à la conception des fours à vide

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide

- Un environnement d'absence : La puissance stratégique des fours sous vide