Vous avez tout fait dans les règles de l'art. Les précurseurs sont purs, les calculs sont vérifiés deux fois et le protocole est suivi à la lettre. Vous passez des jours à mettre en place une étape critique de frittage ou de recuit. Pourtant, lorsque vous ouvrez le four, le résultat est un autre échec : une céramique fissurée, un film avec une mauvaise adhérence ou des propriétés matérielles qui sont complètement désordonnées. Vous vous retrouvez à fixer l'échantillon, en vous posant la même question frustrante : « Qu'est-ce qui n'a pas marché cette fois-ci ? »

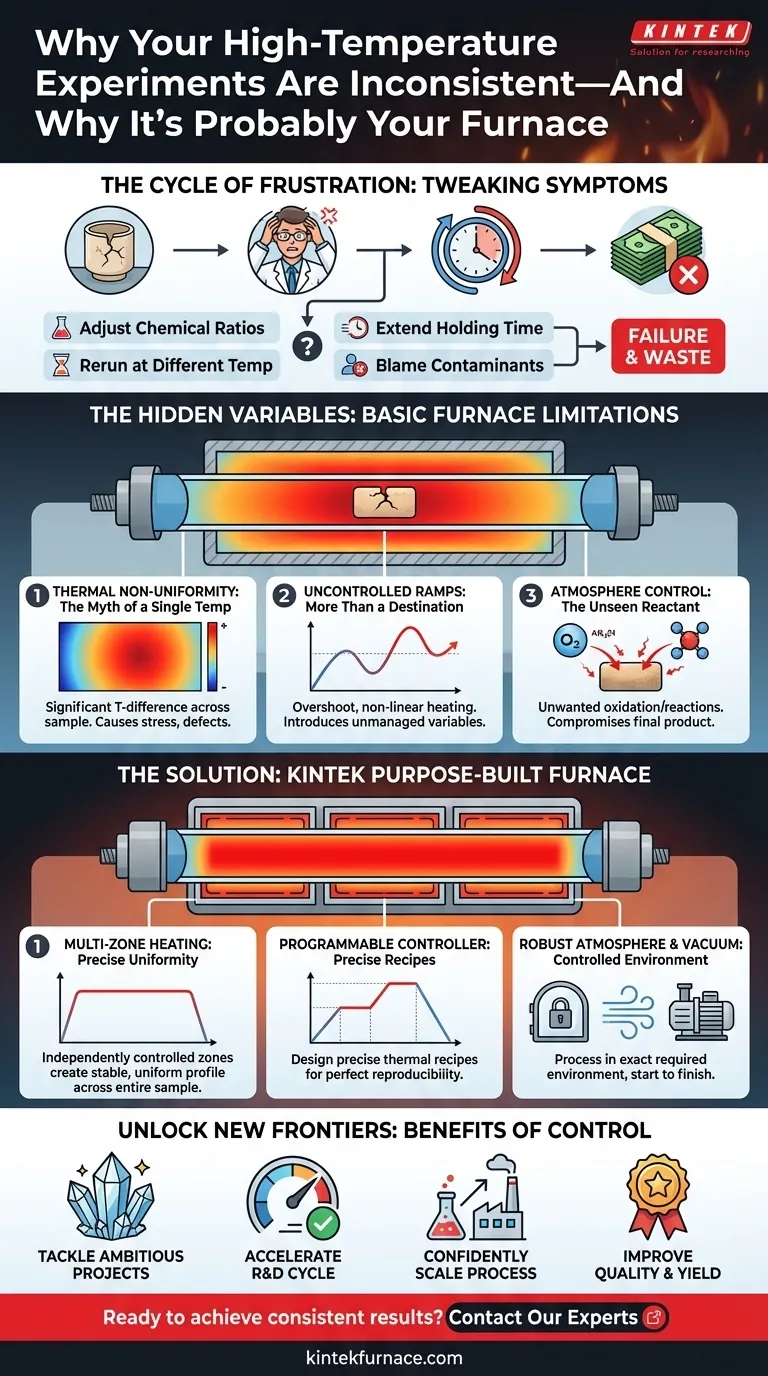

Le cycle de la frustration : ajuster tout sauf le vrai problème

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans les laboratoires de science des matériaux et les installations de fabrication avancées du monde entier, le traitement thermique incohérent est un goulot d'étranglement notoire. Lorsqu'une expérience échoue, la réponse typique est de se pencher sur les variables les plus immédiates.

Nous pourrions :

- Ajuster les ratios chimiques des matériaux de départ.

- Relancer l'expérience à une température maximale légèrement différente.

- Prolonger le temps de maintien, en espérant de meilleurs résultats.

- Blâmer un contaminant inconnu ou une conduite de gaz défectueuse.

Chaque tentative consomme du temps précieux, des matériaux coûteux et le moral de l'équipe. Les conséquences commerciales sont graves : les délais des projets sont manqués, les budgets de R&D sont gaspillés en travaux répétés, et les innovations prometteuses ne parviennent pas à passer du laboratoire à la production car le processus n'est tout simplement pas fiable.

Mais si le problème ne venait pas de vos matériaux ou de votre protocole ? Et si les « solutions courantes » échouaient parce qu'elles s'attaquaient aux symptômes, pas à la maladie ? Le véritable problème réside souvent en pleine vue : les limitations fondamentales d'un four standard.

La variable cachée : votre four n'est pas juste une boîte qui chauffe

Le conflit central entre l'attente et la réalité est le suivant : nous traitons le four comme un simple appareil qui fournit une température stable et uniforme, mais la réalité physique à l'intérieur d'un four de base est bien plus chaotique. La véritable cause profonde de l'incohérence n'est pas un facteur unique, mais un manque de contrôle sur l'environnement thermique entier.

Le mythe d'une seule température : l'uniformité thermique

Un four tubulaire standard avec un seul élément chauffant ne crée pas une zone de chaleur parfaitement uniforme. Au lieu de cela, il crée un gradient de température, un peu comme un feu de camp qui est le plus chaud au centre et plus froid sur les bords. Si votre échantillon a une longueur significative, une extrémité pourrait être 10 à 20 °C plus chaude que l'autre. Pour des processus sensibles comme la croissance cristalline ou le recuit, cette différence de température est suffisante pour créer des contraintes internes, des défauts et ruiner complètement vos résultats. C'est pourquoi vous pouvez réaliser la même expérience deux fois et obtenir des résultats différents en plaçant simplement l'échantillon quelques centimètres à gauche ou à droite.

Plus qu'une destination : l'importance du voyage (rampes de chauffage)

Nous nous concentrons souvent uniquement sur la température cible (par exemple, 1200 °C), mais la façon dont le four y parvient — les rampes de chauffage et de refroidissement — est tout aussi critique. Un contrôleur de base peut dépasser la température cible, provoquant un choc thermique, ou chauffer de manière non linéaire. Sans un contrôle précis et répétable de ces rampes, vous introduisez une variable massive et non gérée dans chaque expérience. Les « solutions » consistant à ajuster les temps de maintien échouent souvent car les dommages ont déjà été causés pendant le trajet non contrôlé vers la température maximale.

Le réactif invisible : le contrôle de l'atmosphère

À moins que vous ne travailliez sous vide poussé, l'atmosphère à l'intérieur du four — même s'il ne s'agit que d'air — est un réactif chimique. Pour de nombreux matériaux avancés, une oxydation indésirable ou des réactions avec des gaz traces peuvent compromettre le produit final. Il ne suffit pas de faire circuler un gaz inerte ; vous devez assurer un environnement contrôlé et stable tout au long du processus.

Passer du tâtonnement au contrôle : l'anatomie d'un four conçu à cet effet

Pour surmonter ces défis physiques fondamentaux, vous n'avez pas besoin de travailler plus dur ; vous avez besoin d'un outil plus intelligent. La solution n'est pas seulement un « meilleur » four, mais un four spécifiquement conçu pour gérer ces variables cachées. C'est là qu'un four conçu avec une compréhension approfondie de la physique du traitement thermique fait toute la différence.

Un four véritablement avancé se définit par sa capacité à offrir un contrôle précis :

- Pour résoudre le problème de la non-uniformité, il utilise un chauffage multi-zones. Avec deux, trois, ou plus de zones de chauffage contrôlées indépendamment, il peut créer un profil de température long, exceptionnellement stable et uniforme sur l'ensemble de votre échantillon. Cela élimine les conjectures concernant le placement de l'échantillon.

- Pour résoudre le problème des rampes incohérentes, il utilise un contrôleur programmable multi-segments. Cela vous permet de concevoir une « recette » thermique précise — dictant le taux de chauffage exact, le temps de maintien et le taux de refroidissement pour des dizaines d'étapes. Il exécute cette recette parfaitement à chaque fois, assurant une reproductibilité absolue.

- Pour résoudre le problème de la contamination atmosphérique, il intègre des systèmes robustes de contrôle du vide et de l'atmosphère. Cela garantit que votre matériau est traité dans l'environnement exact dont il a besoin, du début à la fin.

Les solutions de fours KINTEK ne sont pas seulement une collection de fonctionnalités ; elles sont la réponse directe aux causes profondes des échecs expérimentaux. Nous les avons conçues sur la base des principes de la dynamique thermique pour donner aux chercheurs et aux ingénieurs le contrôle qui leur manquait.

Au-delà de la reproductibilité : quelles nouvelles frontières pouvez-vous explorer ?

Lorsque vous résolvez enfin le problème de l'incohérence des processus, vous faites plus que simplement économiser du temps et des matériaux. Vous débloquez des possibilités entièrement nouvelles.

Avec un four qui offre un contrôle précis et fiable, vous pouvez :

- Entreprendre des projets plus ambitieux, comme cultiver des monocristaux plus grands et sans défauts ou développer des matériaux composites de nouvelle génération qui étaient auparavant trop sensibles à traiter.

- Accélérer votre cycle de R&D en passant d'une expérience réussie à la suivante avec confiance, au lieu d'être bloqué dans une boucle de dépannage.

- Mettre à l'échelle votre processus en toute confiance du laboratoire à la production pilote, sachant que les conditions thermiques peuvent être reproduites parfaitement.

- Améliorer la qualité et le rendement des produits, en établissant une réputation de fiabilité et d'excellence dans votre domaine.

En fin de compte, acquérir le contrôle de votre processus thermique ne consiste pas seulement à résoudre un problème lancinant ; il s'agit d'éliminer une barrière fondamentale à l'innovation. Cela vous permet de vous concentrer sur la science, et non sur la lutte avec votre équipement.

Votre recherche est trop importante pour être déraillée par des variables cachées. Si vous êtes prêt à dépasser le cycle de la frustration et à obtenir les résultats constants et de haute qualité que votre travail exige, notre équipe est là pour vous aider à configurer une solution adaptée à vos besoins exacts. Discutons des défis uniques de votre projet et de la manière dont les bons outils peuvent vous aider à les surmonter. Contactez nos experts.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Articles associés

- Creusets fissurés, données incohérentes ? L'étape post-chauffage qui vous manque

- Au-delà de la liste de contrôle : pourquoi votre four à haute température échoue (et comment vous assurer qu'il ne le fera pas)

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement

- Pourquoi votre four à haute température échoue : le coupable caché au-delà du tube fissuré

- Le saboteur caché dans votre four à haute température : pourquoi vos fontes sont incohérentes et comment y remédier