L'illusion d'un joint simple

Nous avons tendance à nous concentrer sur ce que nous pouvons voir. Dans un assemblage complexe, qu'il s'agisse d'un guide d'ondes de satellite ou d'un implant médical, notre attention se porte sur la ligne de joint visible, le congé du joint brasé. Nous testons sa résistance, nous inspectons son intégrité.

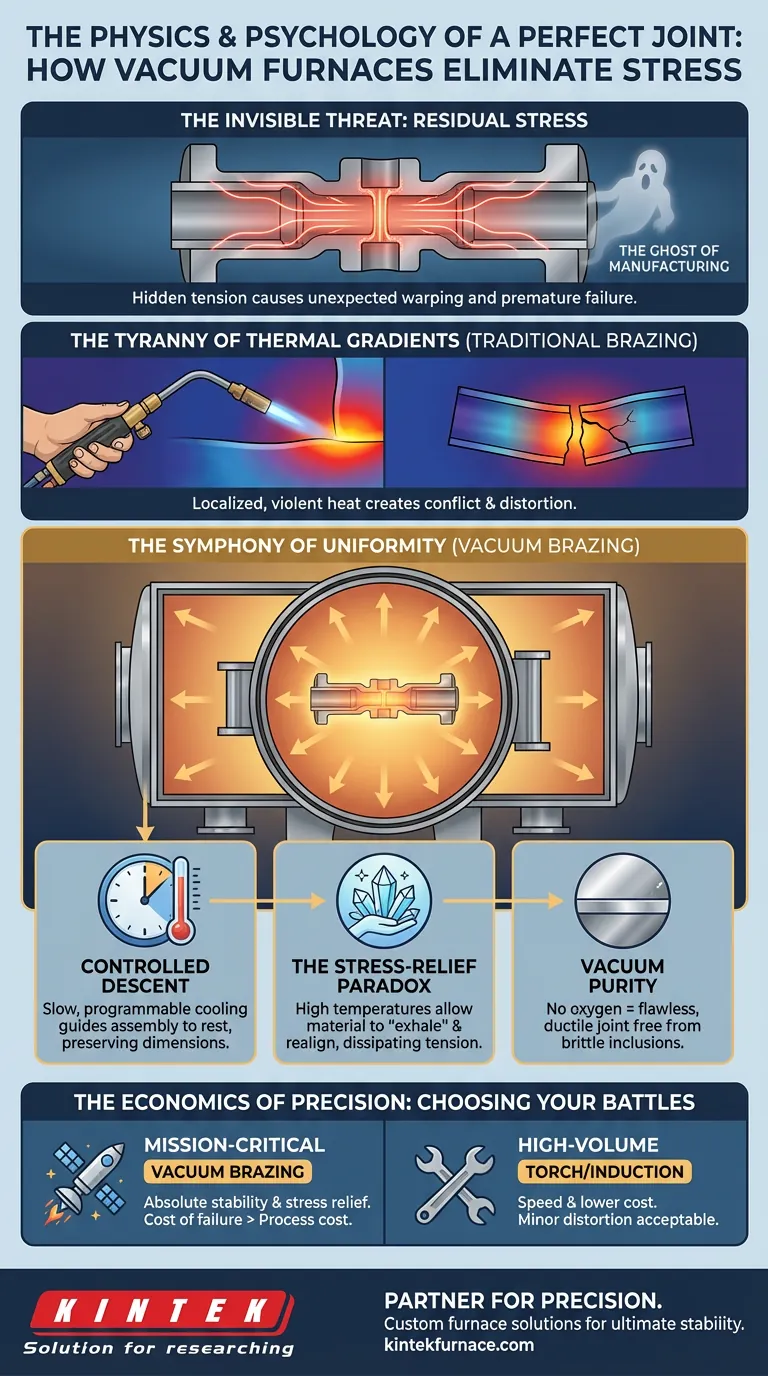

Mais la menace la plus importante pour la fiabilité à long terme d'un composant est souvent invisible : les contraintes résiduelles bloquées, cachées dans le matériau. Cette tension interne, un fantôme du processus de fabrication, est ce qui provoque un gauchissement inattendu, une instabilité dimensionnelle et une défaillance prématurée.

Le brasage sous vide n'est pas simplement une méthode d'assemblage de pièces. C'est une stratégie thermique holistique conçue pour vaincre cet ennemi invisible.

La tyrannie du gradient thermique

La cause fondamentale de la contrainte matérielle est le changement inégal. Lorsqu'une partie d'un assemblage chauffe ou refroidit plus rapidement qu'une autre, une lutte microscopique commence. La partie la plus chaude veut se dilater, tandis que la partie la plus froide résiste. Ce conflit crée des contraintes internes permanentes et de la distorsion.

La symphonie du chauffage uniforme

Les méthodes d'assemblage traditionnelles, comme le brasage à la torche, sont une application de chaleur localisée, souvent violente. C'est rapide, mais cela crée d'intenses gradients thermiques.

Un four sous vide fonctionne selon une philosophie complètement différente. Il crée un bain thermique immersif. La chaleur radiante enveloppe l'ensemble de l'assemblage de toutes les directions, garantissant que chaque bride, chaque paroi et chaque recoin chauffe à la même vitesse lente et uniforme. Le composant se dilate comme une unité unique et harmonieuse, éliminant le conflit interne qui conduit au gauchissement.

Atteindre ce niveau d'uniformité n'est pas accidentel ; c'est le résultat d'une ingénierie précise au sein du four lui-même. Les systèmes avancés, comme les fours sous vide hautement personnalisables de KINTEK, sont spécifiquement conçus pour créer et maintenir ces environnements thermiques vierges.

L'art d'une descente contrôlée

Le retour à température ambiante est tout aussi critique. Un refroidissement rapide et incontrôlé est le principal responsable du blocage des contraintes résiduelles.

Le brasage sous vide permet une rampe de refroidissement programmable et précisément contrôlée. Cette descente lente et délibérée garantit que les sections épaisses et fines se contractent à l'unisson. C'est moins comme tremper un feu et plus comme guider doucement l'assemblage vers un état de repos, préservant ses dimensions exactes.

Le paradoxe : braser pour soulager les contraintes

Voici le bénéfice le plus profond du processus. Vous placez des composants dans le four pour les assembler, mais ils en ressortent dans un état plus détendu et plus stable qu'à leur entrée.

Le cycle de brasage sous vide est, en effet, un traitement thermique de détente simultané.

En maintenant l'assemblage à la température de brasage (souvent de 800°C à 1150°C), le processus permet à la structure cristalline des métaux de base de se réaligner. Les contraintes internes dues à l'usinage, au pliage ou au soudage antérieurs reçoivent l'énergie et le temps nécessaires pour se dissiper. Le matériau "expire" essentiellement, libérant la tension qu'il portait.

La pureté d'un vide

Le terme "vide" dans brasage sous vide fait plus que simplement empêcher la perte de chaleur. Il crée un environnement de pureté absolue, qui joue un rôle crucial dans la prévention des contraintes.

Éliminer les germes de fracture

En présence d'air, le métal chauffé forme des oxydes cassants à sa surface. Lorsque le métal d'apport de brasage s'écoule sur une surface oxydée, il crée une liaison faible remplie d'inclusions microscopiques. Ces impuretés agissent comme des points de concentration de contraintes, les lignes de départ des futures fissures.

Un environnement sous vide élimine l'oxygène. Le métal d'apport s'écoule sur une surface parfaitement propre et vierge, créant un joint ductile et sans défaut, exempt des germes de sa propre destruction. Cette intégrité métallurgique est fondamentale pour un composant sur lequel on peut compter sous charge.

Choisir ses batailles : l'économie de la précision

Aucune solution d'ingénierie n'est universelle. Le contrôle méticuleux du brasage sous vide a un coût en temps et en complexité. Un cycle peut durer des heures, ce qui le rend plus cher que des alternatives plus rapides.

Le choix dépend entièrement de la psychologie des exigences de votre application : *Quel est le coût de la défaillance ?*

| Profil d'application | Processus recommandé | Justification |

|---|---|---|

| Géométrie complexe, critique pour la mission | Brasage sous vide | Exige une stabilité dimensionnelle et une détente des contraintes absolues. |

| (Aérospatiale, Médical, Haute Performance) | Le coût de la défaillance dépasse largement le coût du processus. | |

| Pièces simples, à haut volume | Brasage à la torche / par induction | La vitesse et le coût inférieur sont les principaux moteurs. |

| (Quincaillerie générale, non critique) | Un degré mineur de distorsion ou de contrainte est acceptable. |

Pour ceux de la première catégorie, la précision n'est pas un luxe ; c'est un prérequis. C'est là que le partenariat avec des experts en systèmes thermiques devient essentiel. Des entreprises comme KINTEK fournissent non seulement le four, mais aussi les capacités approfondies de R&D et de personnalisation pour adapter un processus thermique aux exigences uniques de vos matériaux et de vos conceptions.

L'ingénierie de la certitude

En fin de compte, le brasage sous vide est une stratégie visant à éliminer l'incertitude. Il remplace les variables d'un processus manuel par la certitude programmable d'un environnement contrôlé. Il s'attaque à la fois au joint visible et à la contrainte invisible, livrant un assemblage final qui est non seulement solide, mais aussi dimensionnellement prévisible et intérieurement stable.

Pour les applications où la défaillance n'est pas une option, l'obtention de ce niveau de contrôle thermique nécessite un équipement construit selon la même philosophie de précision. Si votre travail exige le summum de la stabilité des matériaux et de l'intégrité des joints, discutons de la manière dont un four sous vide conçu sur mesure peut devenir la pierre angulaire de votre processus. Contactez nos experts

Guide Visuel

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Articles associés

- L'ennemi invisible : pourquoi les fours sous vide sont un pari sur la perfection

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- Au-delà du vide : Les coûts cachés d'un four à vide parfait

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique