La scène invisible

Imaginez un ingénieur aérospatial chargé de braser une aube de turbine. Le joint doit être impeccable. Quelques atomes de carbone errants pourraient compromettre l'intégrité de l'alliage, entraînant une défaillance catastrophique à des kilomètres au-dessus de la terre.

Ou considérez un scientifique des matériaux développant un nouvel implant médical. Le matériau doit être d'une pureté biocompatible. Toute contamination de surface provenant du processus de fabrication n'est pas seulement une imperfection ; c'est un risque pour la santé d'un patient.

Ces processus à enjeux élevés se déroulent sur une scène invisible : la zone chaude d'un four à vide. C'est un monde clos où convergent la chaleur extrême, le vide profond et la science des matériaux. Le succès de l'ensemble de l'opération dépend de l'ingénierie réfléchie de ce composant central.

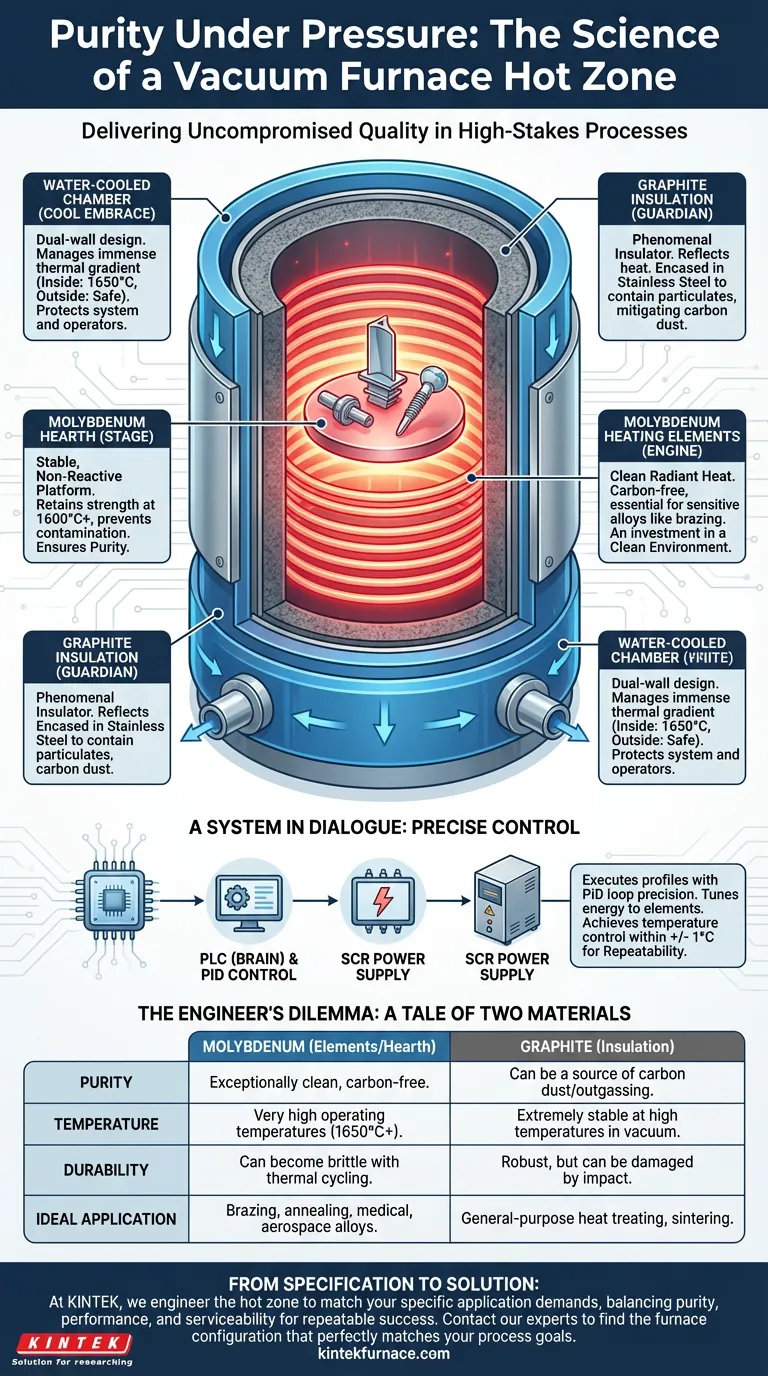

L'anatomie du contrôle

La zone chaude est plus qu'une boîte chauffée ; c'est un environnement précisément contrôlé. Sa conception est une histoire de choix délibérés, chacun étant un compromis calculé entre performance, durabilité et pureté.

La scène : le foyer en molybdène

La base de la zone de travail est l'ensemble du foyer. Dans un système haute performance, celui-ci est souvent en molybdène pur. Pourquoi ? Parce qu'à 1600 °C, la plupart des métaux sont devenus liquides ou malléables. Le molybdène, un métal réfractaire, conserve sa résistance, offrant une plateforme stable et non réactive. Il ne contaminera pas les pièces qu'il contient, garantissant que le processus commence et se termine dans la pureté.

Le moteur : les éléments chauffants en molybdène

La chaleur est le moteur principal, généré par de puissants éléments chauffants. L'utilisation de bandes de molybdène est un choix crucial. Ces éléments fournissent une chaleur radiante exceptionnellement propre, exempte du carbone qui pourrait être introduit par des radiateurs en graphite. Pour des processus tels que le brasage ou le recuit d'alliages sensibles, ce choix est non négociable. C'est un investissement dans un environnement propre.

Le gardien : l'isolation en graphite

Entourant ce noyau métallique se trouve une paroi d'isolation en graphite. C'est là que réside l'élégant compromis de l'ingénieur. Le graphite est un isolant phénoménal dans le vide, léger et incroyablement efficace pour réfléchir la chaleur vers la zone de travail.

Cependant, il est une source de poussière de carbone et peut libérer des gaz absorbés. La solution ? Une conception intelligente. Les systèmes de haute qualité enferment le graphite dans de l'acier inoxydable, contenant les particules potentielles et exploitant le pouvoir isolant du graphite tout en atténuant son principal inconvénient.

Un système en dialogue

La zone chaude ne fonctionne pas isolément. Ses performances sont un dialogue constant avec le système de four plus large, une symphonie de pièces interconnectées travaillant pour maintenir un état de contrôle extrême.

L'étreinte fraîche : la chambre refroidie à l'eau

Un paradoxe de la conception des fours est la gestion d'un immense gradient thermique. L'intérieur peut être à 1650 °C (3000 °F), tandis que l'extérieur doit rester sûr au toucher. Ceci est réalisé avec une chambre en acier inoxydable à double paroi, refroidie à l'eau. C'est le récipient robuste qui contient le vide et élimine activement la chaleur résiduelle, protégeant à la fois le système et ses opérateurs.

Le chef d'orchestre : contrôle PLC et PID

Aucune main humaine ne pourrait maintenir la stabilité thermique requise. Le cerveau du système est un automate programmable (PLC) qui exécute des profils de chauffage avec la précision d'une boucle PID. Une alimentation SCR module finement l'énergie envoyée aux éléments, atteignant un contrôle de la température à +/- 1 °C près. C'est la clé de la répétabilité, garantissant que le processus du lundi est identique à celui du vendredi.

Le dilemme de l'ingénieur : une histoire de deux matériaux

Le choix de combiner un cœur en molybdène avec une isolation en graphite n'est pas accidentel ; c'est une solution née de la compréhension des compromis fondamentaux.

| Caractéristique | Molybdène (Éléments/Foyer) | Graphite (Isolation) |

|---|---|---|

| Pureté | Environnement exceptionnellement propre, sans carbone. | Peut être une source de poussière de carbone et de dégazage. |

| Température | Températures de fonctionnement très élevées (jusqu'à 1650 °C et plus). | Extrêmement stable à haute température dans le vide. |

| Durabilité | Peut devenir cassant avec les cycles thermiques. | Robuste, mais peut être endommagé par un impact mécanique. |

| Application idéale | Brasage, recuit, alliages médicaux, aérospatiaux. | Traitement thermique général, frittage. |

Cette conception hybride offre le meilleur des deux mondes : le chauffage ultra-propre du molybdène là où il est le plus important – à proximité directe de la charge de travail – et l'isolation économique et à haut rendement du graphite.

De la spécification à la solution

Comprendre cette philosophie de conception est crucial lors de la sélection d'un four. L'objectif n'est pas seulement d'acheter une machine qui atteint une certaine température ; il s'agit d'acquérir un outil dont les principes d'ingénierie correspondent aux exigences de votre processus.

Ce niveau de considération de conception – équilibrant pureté, performance et facilité d'entretien – est le principe fondamental derrière les fours de laboratoire avancés. Chez KINTEK, nous construisons nos systèmes sur une compréhension approfondie de ces interactions matérielles. Notre expertise réside non seulement dans la fabrication d'une gamme de fours Muffle, Tube, sous vide et CVD, mais aussi dans leur personnalisation pour relever des défis uniques. Nous concevons la zone chaude – le cœur même du four – pour répondre aux exigences spécifiques de votre application, garantissant que le résultat n'est pas seulement réussi, mais répétable.

Que vous repoussiez les limites de la science des matériaux ou que vous fabriquiez des composants critiques, la bonne configuration est votre atout le plus important. C'est un partenariat stratégique avec les lois de la physique.

Pour trouver la configuration de four qui correspond parfaitement à vos objectifs de processus, Contactez nos experts.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- Votre four a atteint la température. Alors pourquoi votre expérience a-t-elle échoué ?

- Comment les fours à pressage à chaud sous vide transforment l'ingénierie des matériaux avancés

- Pourquoi votre four sous vide est tombé en panne après le déménagement du laboratoire — Et comment l'éviter

- Votre four sous vide est un système, pas un composant — Voici pourquoi tout change

- Comment les fours de frittage sous vide et pression améliorent les performances des matériaux dans diverses industries