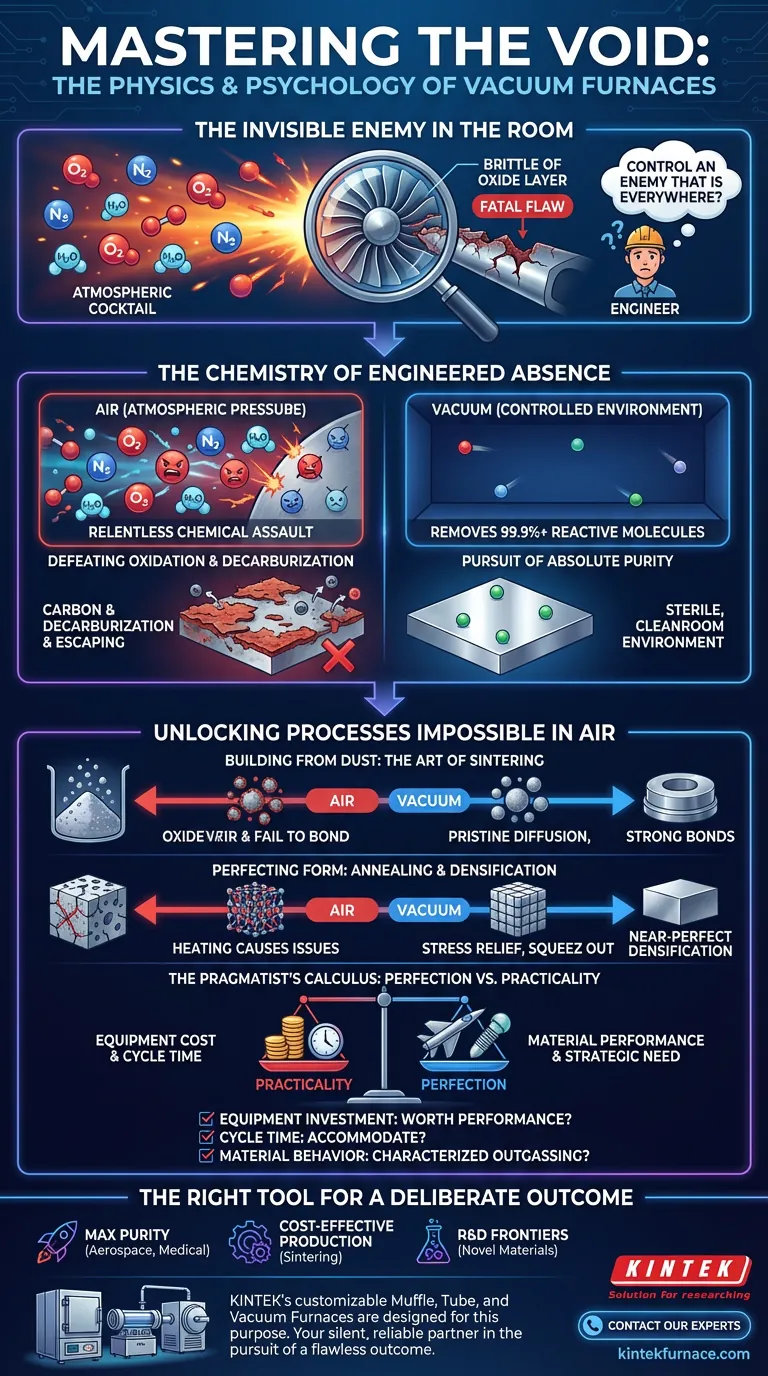

L'ennemi invisible dans la pièce

Un ingénieur aérospatial inspecte une aube de turbine fraîchement forgée. À l'œil nu, elle est parfaite. Mais sous un microscope, un réseau microscopique d'inclusions d'oxyde révèle un défaut fatal, une faiblesse initiée par un saboteur invisible.

L'ennemi ? L'air lui-même.

Nous passons nos vies immergés dans l'atmosphère, la considérant rarement comme un agent chimique actif. Mais dans le monde des matériaux haute performance, l'oxygène, l'azote et la vapeur d'eau que nous respirons deviennent des contaminants agressifs à haute température. Cela pose un défi psychologique profond pour les ingénieurs et les scientifiques : comment contrôler un ennemi qui est partout et nulle part à la fois ?

La réponse n'est pas de le combattre, mais d'éliminer complètement le champ de bataille. C'est la philosophie derrière le four sous vide. Il ne s'agit pas de créer le vide ; il s'agit d'établir un contrôle absolu.

La chimie de l'absence maîtrisée

Le vide n'est pas un vide. C'est un environnement hautement contrôlé et conçu, délibérément dépouillé de molécules réactives.

Au niveau de la mer, chaque centimètre carré d'un matériau est bombardé par des trillions de molécules de gaz. À température ambiante, c'est généralement bénin. Mais ajoutez l'énergie d'un processus de traitement thermique, et cette douce pression atmosphérique se transforme en une agression chimique incessante.

La fonction principale d'un four sous vide est d'arrêter cette agression avant qu'elle ne commence.

Vaincre l'oxydation et la décarburation

L'attaquant le plus évident est l'oxygène. À haute température, il se lie agressivement à la plupart des métaux, formant une couche d'oxyde fragile et écailleuse. C'est l'oxydation. Pour les aciers à haute teneur en carbone, il retire également le carbone de la surface, un processus appelé décarburation qui ramollit le matériau précisément là où il doit être le plus dur.

Un environnement sous vide élimine plus de 99,9 % de ces molécules d'oxygène. Il ne ralentit pas la réaction ; il l'empêche de se produire, préservant ainsi l'intégrité de surface intrinsèque et la composition chimique du matériau.

La recherche de la pureté absolue

L'air, cependant, n'est pas seulement de l'oxygène. C'est un cocktail de gaz. L'azote peut former des nitrures indésirables. La vapeur d'eau peut introduire de l'hydrogène, entraînant une fragilisation.

Ces formes subtiles de contamination peuvent altérer les propriétés fondamentales d'un matériau de manière imprévisible. Un four sous vide élimine cette incertitude, garantissant que les seuls éléments présents sont ceux que vous y avez intentionnellement placés. C'est ce qui se rapproche le plus d'un environnement stérile et propre pour la métallurgie.

Débloquer des processus impossibles à l'air libre

En éliminant les contraintes de la pression atmosphérique et de la chimie, les fours sous vide permettent des processus thermiques qui seraient autrement physiquement impossibles.

Construire à partir de la poussière : l'art du frittage

Le frittage est l'art délicat de fusionner des matériaux en poudre pour former une pièce solide et dense sans les faire fondre. C'est ainsi que de nombreuses céramiques à haute résistance et composants métalliques complexes sont fabriqués.

À l'air libre, l'immense surface de la poudre entraînerait une oxydation catastrophique bien avant que les particules ne puissent se lier. Un vide fournit la scène vierge à haute température requise pour que les atomes diffusent à travers les limites des particules, créant un composant solide et unifié.

Perfectionner la forme : recuit et densification

Le vide modifie également fondamentalement le comportement physique d'un matériau. Des processus tels que le recuit, qui affine la structure cristalline d'un matériau pour soulager les contraintes et améliorer la ductilité, sont beaucoup plus efficaces sans interférence atmosphérique.

De plus, sous vide, les matériaux peuvent être chauffés à des températures plus élevées avant de commencer à se vaporiser. Cela permet à des processus tels que le pressage à chaud sous vide de chasser les dernières poches de porosité dans un composant, atteignant une densification quasi parfaite et une résistance mécanique supérieure.

Le calcul du pragmatique : perfection vs. praticité

Le vide est un outil puissant, mais son adoption nécessite une évaluation lucide de ses compromis. La décision est un équilibre entre l'idéal et le pratique.

| Considération | La réalité de l'ingénierie | La question stratégique |

|---|---|---|

| Équipement et coût | Les systèmes sous vide représentent un investissement important en capital et en exploitation. | Les performances matérielles requises justifient-elles l'investissement ? |

| Temps de cycle | Le pompage d'une chambre pour atteindre le vide prend du temps, ce qui ralentit le débit. | Notre calendrier de production peut-il supporter le temps de processus supplémentaire ? |

| Comportement du matériau | Le dégazage peut libérer des gaz piégés, contaminant le processus. | Avons-nous caractérisé le comportement de notre matériau sous vide ? |

Ce calcul impose un choix délibéré. On n'utilise pas un four sous vide par défaut ; on l'utilise lorsque le coût de l'échec est inacceptablement élevé et que le besoin de contrôle est non négociable.

Le bon outil pour un résultat délibéré

En fin de compte, le choix d'un environnement de traitement dépend de l'intention.

- Pour une pureté et des performances maximales dans les applications aérospatiales, médicales ou de semi-conducteurs, le vide est la seule option.

- Pour la production rentable de pièces complexes, le frittage sous vide offre un moyen de créer des composants solides, de forme quasi nette, avec un minimum de déchets.

- Pour la recherche et le développement de nouveaux matériaux, le vide fournit l'environnement pur et contrôlé nécessaire pour explorer les frontières de la science.

Ce niveau de contrôle n'est pas accidentel ; il est le produit de systèmes précisément conçus. Pour les chercheurs et les fabricants qui naviguent dans ces compromis, l'objectif est de trouver un système qui corresponde à leur ambition spécifique. Des solutions telles que les fours à moufle, tubulaires et sous vide personnalisables de KINTEK sont conçues à cet effet. Qu'il s'agisse de développer de nouveaux matériaux avec un système CVD ou d'assurer la perfection métallurgique, le bon four devient un partenaire silencieux et fiable dans la recherche d'un résultat impeccable.

Pour atteindre ce niveau de maîtrise environnementale, vous avez besoin plus que d'équipement ; vous avez besoin d'expertise. Si vous êtes prêt à éliminer les variables invisibles de votre travail, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Au-delà du lot : Comment les fours à vide continus redéfinissent la métallurgie industrielle

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La gravité comme alliée : Le génie contre-intuitif des fours à vide verticaux

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide