L'illusion d'un système stable

Un four à vide, de loin, semble être un modèle de stabilité : une boîte scellée et contrôlée où la chaleur transforme les matériaux avec précision. Mais cette stabilité est une illusion.

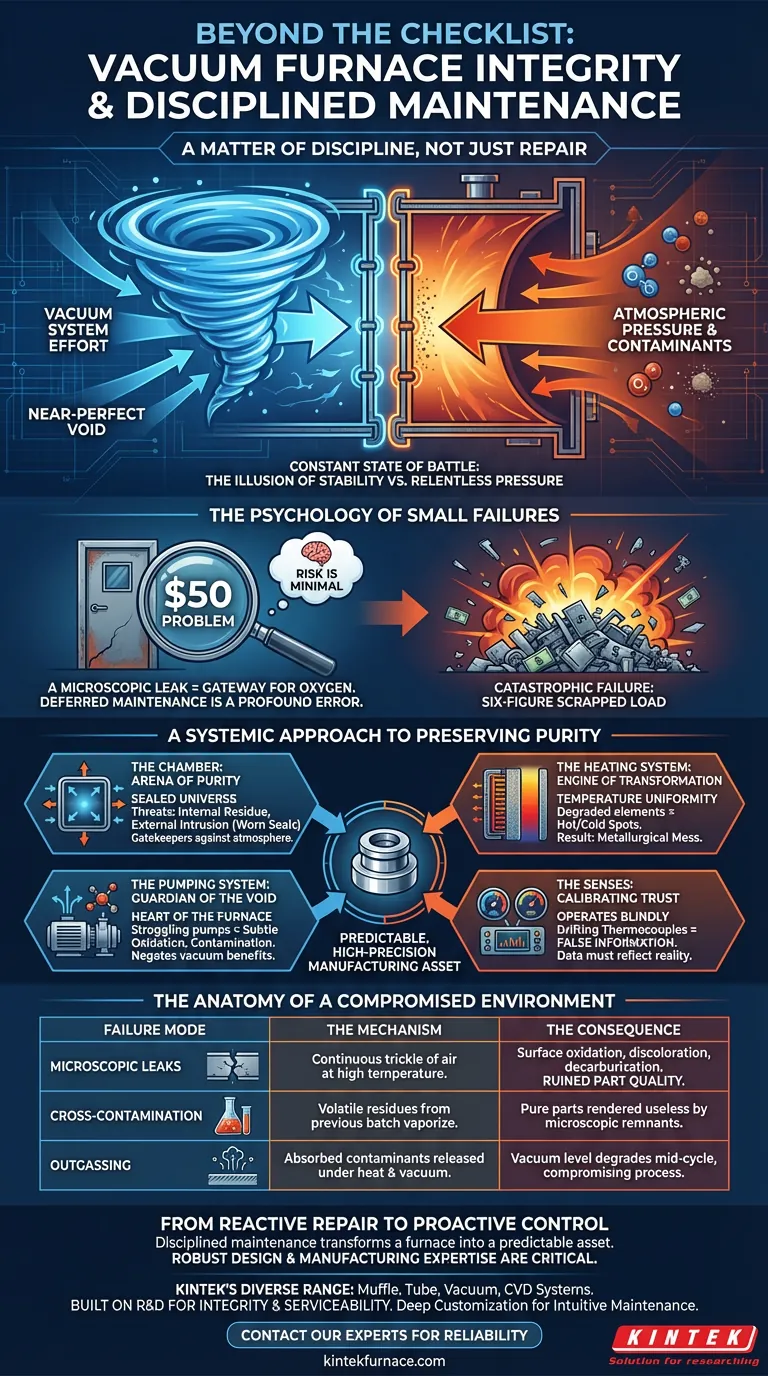

En réalité, c'est un système en état de lutte constant. D'un côté, l'effort incessant du système de pompage pour créer un vide quasi parfait. De l'autre, la pression immense de l'atmosphère terrestre qui tente de s'infiltrer, transportant avec elle l'oxygène et les contaminants qui sont l'ennemi juré de la pureté métallurgique.

La maintenance n'est donc pas une simple tâche de nettoyage ou une liste de contrôle de réparation. C'est le renforcement discipliné et continu des barrières qui tiennent ce chaos à distance. C'est la pratique qui préserve la raison d'être même du four.

La psychologie des petites défaillances

Nous avons un biais cognitif qui nous fait sous-estimer les événements à fort impact et à faible probabilité. Nous voyons un joint de porte légèrement usé et calculons le faible coût d'une pièce de rechange. Nous reportons la tâche, croyant que le risque est minime.

C'est une erreur de jugement profonde.

Ce joint usé n'est pas un problème à 50 $. C'est une porte potentielle vers une défaillance catastrophique. Une fuite microscopique, imperceptible à l'œil nu, peut introduire juste assez d'oxygène pour compromettre tout un lot de composants aérospatiaux ou médicaux de grande valeur. Le coût réel de cette maintenance différée n'est pas le prix du joint ; c'est la valeur de six chiffres du lot mis au rebut.

La maintenance disciplinée consiste à surmonter ce défaut psychologique. Il s'agit de traiter les petits points de défaillance avec la gravité qu'ils méritent, car dans un environnement de vide poussé et de haute température, il n'y a pas de petits problèmes.

Une approche systémique pour préserver la pureté

Un four n'est pas une entité unique, mais un ensemble de systèmes interconnectés. La défaillance de l'un a un impact direct sur l'intégrité de l'ensemble. Un plan de maintenance robuste reconnaît cela, traitant chaque composant comme un maillon critique de la chaîne.

La chambre : l'arène de la pureté

Considérez la chambre comme un univers scellé où votre processus se déroule. Son intégrité est primordiale. Les principales menaces sont doubles :

- Contamination interne : Les résidus d'un cycle précédent, comme le flux de brasage, peuvent se vaporiser lors du suivant, devenant un "fantôme dans la machine" qui contamine une nouvelle charge sensible.

- Intrusion externe : Les joints usés des portes, des ports et des fixations sont les points de défaillance les plus courants. Ce sont les gardiens contre l'atmosphère, et leur inspection est un rituel non négociable.

Le système de chauffage : le moteur de la transformation

Les éléments chauffants et l'isolation sont responsables de l'une des variables de processus les plus critiques : l'uniformité de la température. Des éléments dégradés ou une isolation fissurée créent des points chauds et froids sur la charge de travail.

C'est l'équivalent d'essayer de cuire un steak avec un chalumeau et un glaçon. Le résultat est un gâchis métallurgique : structures de grains incohérentes, dureté inégale et performances imprévisibles. L'inspection de ces composants garantit que chaque pièce de la charge reçoit exactement la même expérience thermique.

Le système de pompage : le gardien du vide

Les pompes à vide sont le cœur du four, travaillant sans relâche pour expulser les molécules et maintenir le vide. Qu'il s'agisse de pompes à huile ou de pompes sèches, leur performance est vitale.

Une pompe en difficulté ne fait pas que prolonger les temps de cycle ; elle peut ne pas atteindre les niveaux de vide poussé requis pour les alliages très sensibles. Cela entraîne une oxydation et une contamination subtiles, annulant les avantages du traitement sous vide. Des vérifications régulières de l'huile, des filtres et des performances sont fondamentales.

Les sens : calibrer la confiance

Un four fonctionne à l'aveugle, s'appuyant entièrement sur ses capteurs. Les thermocouples mesurent la température et les manomètres mesurent le vide. Si ces instruments ne sont pas calibrés, l'ensemble du processus est basé sur des informations erronées.

Vous pourriez penser que vous effectuez un cycle à 1200 °C, mais un thermocouple décalé pourrait signifier que la température réelle est de 1175 °C, plaçant tout le lot en dehors de ses paramètres requis. Le calibrage de ces "sens" consiste à s'assurer que les données auxquelles vous faites confiance sont le reflet fidèle de la réalité.

L'anatomie d'un environnement compromis

Bien que des pannes mécaniques soient possibles, les défaillances les plus insidieuses proviennent d'une perte d'intégrité du vide.

| Mode de défaillance | Le mécanisme | La conséquence |

|---|---|---|

| Fuites microscopiques | Une minuscule fissure dans un joint ou une soudure permet à un filet d'air continu d'entrer dans la chambre. | À haute température, cet oxygène provoque une oxydation de surface, une décoloration et une décarburation, ruinant la qualité des pièces. |

| Contamination croisée | Les résidus volatils d'un lot (par exemple, huiles, liants, flux) se vaporisent et se déposent sur le suivant. | Un lot de pièces en titane pur peut être rendu inutile par les restes microscopiques d'un cycle de brasage précédent. |

| Dégazage | Les contaminants absorbés par les parois de la chambre ou l'isolation sont libérés sous l'effet de la chaleur et du vide. | Le niveau de vide se dégrade en milieu de cycle, compromettant le processus et prolongeant les temps de pompage. |

De la réparation réactive au contrôle proactif

En fin de compte, une maintenance disciplinée transforme un four à vide d'un équipement capricieux en un atout de fabrication prévisible et de haute précision. La base de ce contrôle commence par la conception même du four.

Un système conçu avec une compréhension intime de ces points de défaillance est intrinsèquement plus fiable. C'est là que l'expertise en conception et en fabrication robustes devient essentielle. La gamme diversifiée de fours à haute température de KINTEK, des fours à moufle et à tube aux systèmes avancés de vide et de CVD, est construite sur une base de R&D qui privilégie l'intégrité et la facilité d'entretien. En offrant une personnalisation approfondie, nous nous assurons que votre four n'est pas seulement un produit standard, mais une solution adaptée aux exigences uniques de vos matériaux et processus, rendant la maintenance efficace plus intuitive et réussie.

Ne laissez pas des défaillances invisibles compromettre vos résultats. Construisez votre processus sur une base de fiabilité. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Articles associés

- L'Architecture de la Pureté : Déconstruction du Système de Four à Vide

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté

- Le chiffre le plus important dans un four sous vide n'est pas sa température

- L'alchimie du vide : Comment les composants de four sous vide conçoivent la perfection des matériaux

- À la recherche de la pureté : Le pouvoir silencieux du four sous vide