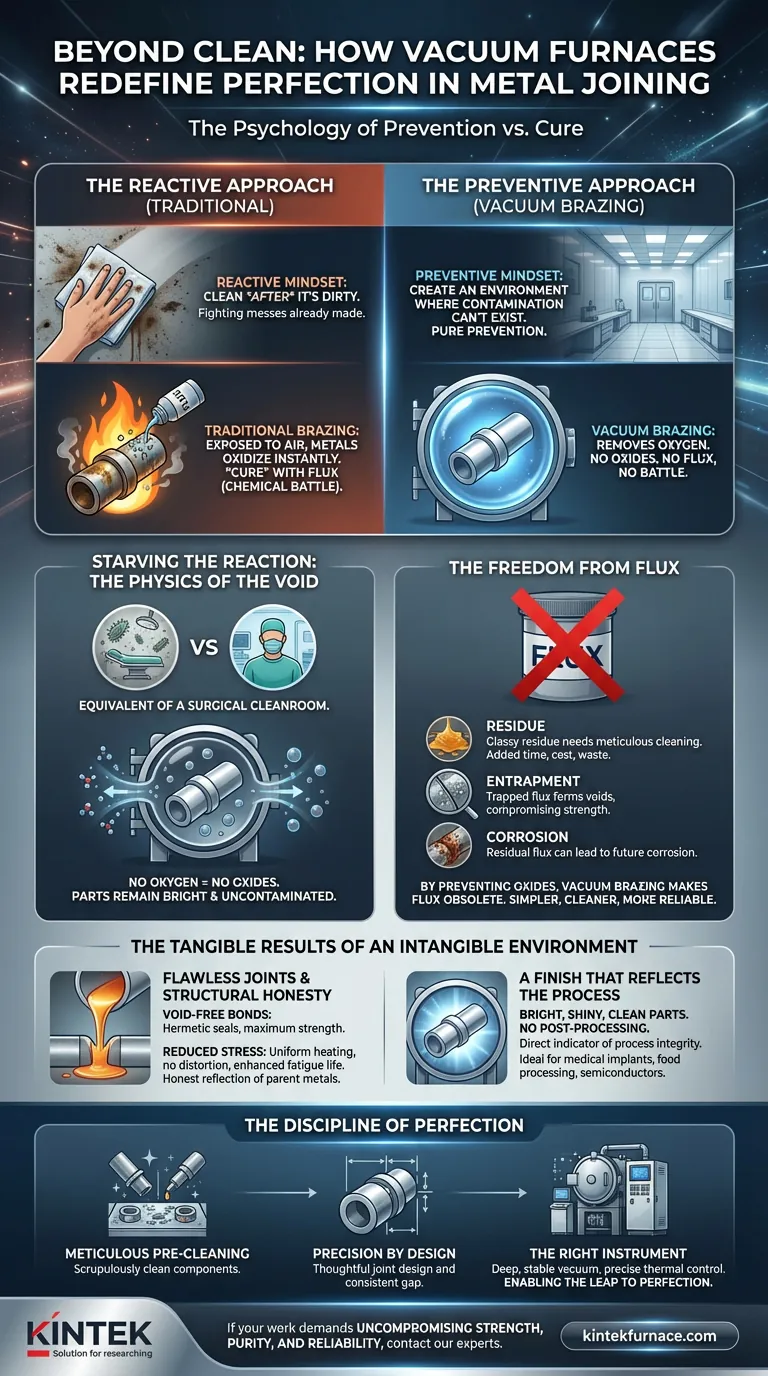

La psychologie de la prévention contre la guérison

Dans notre vie quotidienne, nous sommes conditionnés à nettoyer les choses après qu'elles soient sales. Nous essuyons un déversement, lavons une assiette ou frottons une surface. Notre état d'esprit est réactif. Nous luttons contre les désordres qui ont déjà été faits.

Mais en ingénierie de précision, cette approche réactive est un compromis. Le résidu de la lutte — l'agent de nettoyage, les dommages microscopiques — peut devenir un futur point de défaillance.

Aux températures élevées requises pour le brasage des métaux, ce problème est amplifié. Exposées à l'air, les surfaces métalliques chaudes ternissent instantanément, formant une couche d'oxydes qui agit comme un mur, empêchant une liaison parfaite. La solution conventionnelle consiste à appliquer un flux chimique pour dissoudre agressivement ce mur au fur et à mesure qu'il se forme. C'est la « guérison ».

Le brasage sous vide offre une philosophie plus élégante. Il ne lutte pas contre la contamination. Il crée un environnement où la contamination ne peut exister. C'est de la pure prévention.

Affamer la réaction : La physique du vide

Imaginez un chirurgien essayant d'opérer dans une pièce poussiéreuse. Il peut stériliser continuellement ses instruments, mais l'environnement lui-même est la source du problème. C'est comparable au brasage à l'air libre avec flux.

Un four sous vide équivaut à une salle blanche chirurgicale.

En éliminant l'atmosphère, nous éliminons le réactif clé : l'oxygène. Dans le vide vierge et quasi parfait d'un four à vide poussé, il n'y a tout simplement pas assez de molécules d'oxygène pour former des oxydes, même à des températures dépassant 1100°C.

Les pièces métalliques restent brillantes et non contaminées tout au long du cycle de chauffage. Il n'y a pas de mur à briser, pas de bataille chimique à mener. Le processus désamorce le problème à sa source.

La liberté du flux

Le flux est le mal nécessaire du brasage conventionnel. C'est un puissant agent chimique conçu pour décaper les oxydes du joint. Mais cela a un coût.

- Résidu : Le flux laisse un résidu vitreux qui doit être méticuleusement nettoyé, ajoutant du temps, du coût et une source potentielle de déchets environnementaux.

- Piégeage : De petites quantités de flux peuvent être piégées dans le joint brasé, créant des vides qui compromettent sa résistance et son intégrité.

- Corrosion : S'il n'est pas parfaitement nettoyé, le flux résiduel peut entraîner de la corrosion bien après que la pièce ait été mise en service.

En empêchant la formation d'oxydes, le brasage sous vide rend le flux entièrement obsolète. Cette seule étape élimine toute une classe de défauts potentiels et de maux de tête post-traitement. Le processus devient plus simple, plus propre et plus fiable.

Les résultats tangibles d'un environnement intangible

La pureté de l'environnement sous vide se traduit directement par la qualité physique de la pièce finie. Les avantages ne sont pas seulement esthétiques ; ils sont fondamentaux pour la performance.

Joints impeccables et honnêteté structurelle

Sans oxydes ni flux pour obstruer son passage, le métal d'apport en fusion s'écoule en douceur et complètement dans le joint, guidé uniquement par la physique de l'action capillaire. Cela se traduit par :

- Bonds sans vide : Maximisant la résistance du joint et créant des joints hermétiques essentiels pour les applications sous vide et à haute pression.

- Stress réduit : Le chauffage uniforme et le refroidissement contrôlé à l'intérieur d'un four minimisent le stress résiduel, prévenant la distorsion et améliorant la durée de vie en fatigue de la pièce.

Le joint final est un reflet honnête des propriétés des métaux de base, sans compromis par des interférences chimiques.

Une finition qui reflète le processus

Les pièces qui sortent d'un four sous vide sont brillantes, éclatantes et métalliquement propres. Elles ne nécessitent souvent aucun post-traitement, prêtes à être intégrées immédiatement à l'étape d'assemblage suivante. Ce n'est pas seulement un avantage cosmétique ; c'est un indicateur direct de l'intégrité du processus.

Ce niveau de propreté fait du brasage sous vide le choix par défaut pour les industries où la pureté est primordiale, telles que les implants médicaux, les équipements de transformation alimentaire et les composants de fabrication de semi-conducteurs.

La discipline de la perfection

Ce résultat élégant n'arrive pas par accident. Il exige une approche disciplinée. Le four sous vide maintient la propreté ; il ne la crée pas.

- Nettoyage préalable méticuleux : Toute huile, graisse ou contaminant de surface sur les pièces se vaporisera dans le vide et contaminera l'ensemble du système. Le processus commence par des composants scrupuleusement propres.

- Précision par conception : Le processus repose sur un espace précis et constant entre les pièces pour attirer le métal d'apport. Cela nécessite une conception et une fabrication de joint réfléchies.

- Le bon instrument : Atteindre et maintenir un vide profond et stable à des températures extrêmes est un défi d'ingénierie redoutable. Le succès est impossible sans un four capable d'un contrôle précis et répétable sur l'ensemble du cycle thermique.

C'est là que l'équipement devient une extension de la philosophie. Un four sous vide haute performance n'est pas seulement un outil ; c'est l'environnement où la perfection est rendue possible. Chez KINTEK, nous nous spécialisons dans la création de ces environnements contrôlés. Nos systèmes avancés de fours sous vide sont conçus pour fournir la stabilité, le contrôle et les niveaux de vide poussé requis pour les applications les plus exigeantes. Nous construisons les instruments qui permettent ce saut du nettoyage réactif à la perfection préventive.

Si votre travail exige des joints d'une résistance, d'une pureté et d'une fiabilité sans compromis, la solution réside dans le contrôle de l'environnement lui-même. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Articles associés

- Au-delà du vide : Les coûts cachés d'un four à vide parfait

- À la recherche de la pureté : Le pouvoir silencieux du four sous vide

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- Le chiffre le plus important dans un four sous vide n'est pas sa température