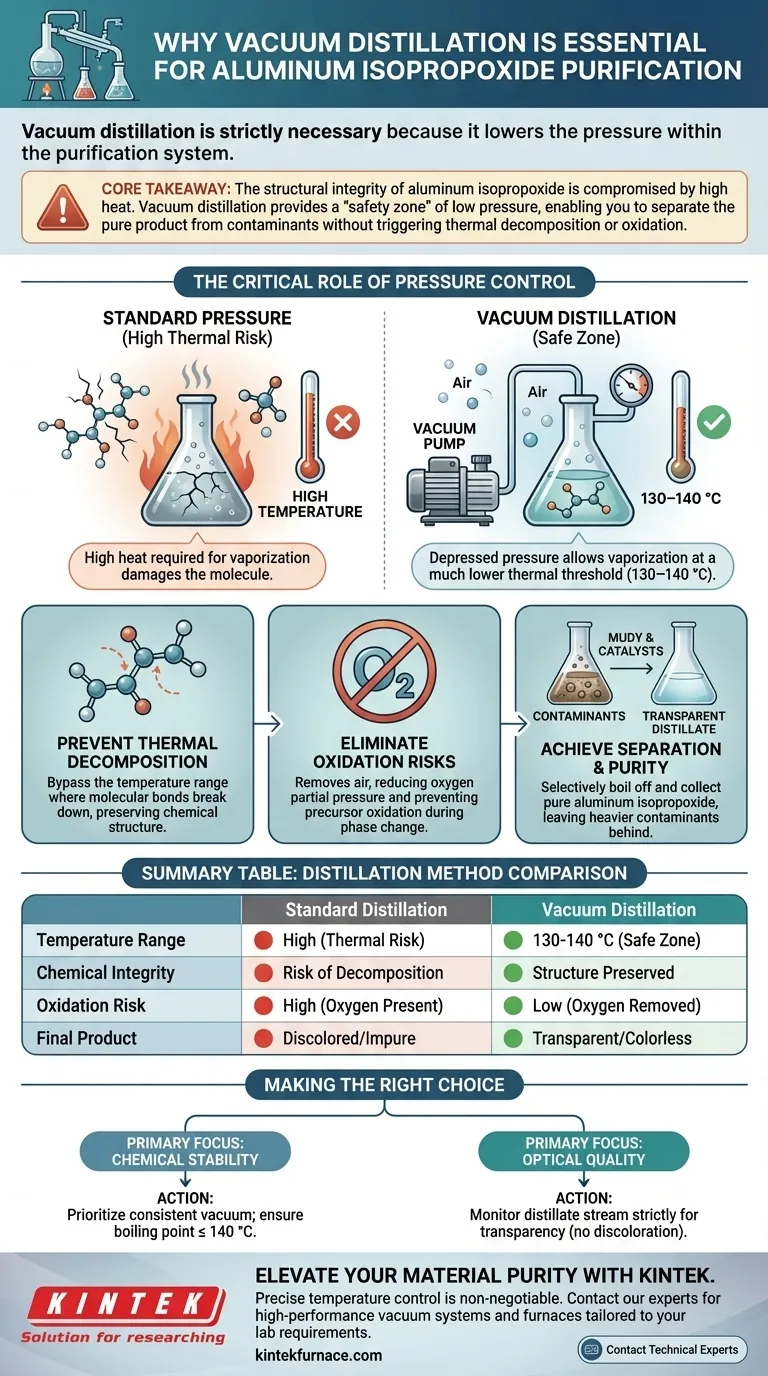

La distillation sous vide est strictement nécessaire car elle abaisse la pression dans le système de purification, ce qui réduit considérablement le point d'ébullition de l'isopropoxyde d'aluminium. Cela permet de distiller et de collecter la substance dans une plage de température beaucoup plus basse, spécifiquement entre 130 et 140 °C, plutôt qu'aux températures plus élevées requises à pression atmosphérique normale.

Idée clé : L'intégrité structurelle de l'isopropoxyde d'aluminium est compromise par une chaleur élevée. La distillation sous vide offre une « zone de sécurité » de basse pression, vous permettant de séparer le produit pur des contaminants sans déclencher de décomposition thermique ou d'oxydation.

Le rôle essentiel du contrôle de la pression

Abaissement du point d'ébullition

Sous pression atmosphérique normale, la chaleur nécessaire pour vaporiser l'isopropoxyde d'aluminium est suffisamment élevée pour endommager la molécule.

L'équipement sous vide crée artificiellement un environnement de basse pression. Cette dépression permet au liquide de passer en phase vapeur à un seuil thermique beaucoup plus bas, spécifiquement entre 130 °C et 140 °C.

Prévention de la décomposition thermique

Les précurseurs de haute pureté sont souvent thermiquement instables. Si vous tentez de les distiller à leurs points d'ébullition naturels (élevés), les liaisons moléculaires peuvent se rompre.

En opérant sous vide, vous évitez la plage de température où se produit la décomposition thermique, préservant ainsi la structure chimique du colloïde.

Élimination des risques d'oxydation

La chaleur accélère l'oxydation, ce qui compromet la qualité du produit final.

La distillation sous vide élimine l'air du système, réduisant la pression partielle de l'oxygène. Cette double action, combinant basse température et élimination de l'oxygène, empêche les précurseurs de s'oxyder pendant le changement de phase.

Réalisation de la séparation et de la pureté

Isolement du matériau cible

L'objectif principal de ce processus est de séparer l'isopropoxyde d'aluminium d'un mélange contenant des catalyseurs et des impuretés.

Étant donné que ces composants ont des volatilités différentes, le contrôle précis de la température permis par le vide vous permet de faire bouillir et de collecter sélectivement l'isopropoxyde d'aluminium tout en laissant les contaminants plus lourds derrière.

Indicateurs visuels de succès

L'efficacité de cette séparation contrôlée par le vide est souvent visible dans les propriétés physiques du distillat.

Lorsque le processus est correctement géré dans la plage de 130 à 140 °C, le résultat est un liquide transparent et incolore, indiquant que les catalyseurs et autres impuretés colorées ont été éliminés avec succès.

Comprendre les compromis

Complexité de l'équipement vs Pureté

Bien que la distillation sous vide garantisse la pureté, elle introduit une complexité mécanique. Vous devez maintenir un système scellé pour maintenir le vide constant.

Toute fluctuation de pression modifiera immédiatement le point d'ébullition. Si la pression augmente (fuite de vide), la température requise augmente, vous ramenant dans la zone dangereuse de décomposition.

Vitesse du processus vs Contrôle

La distillation sous vide est rarement la méthode de séparation la plus rapide, mais c'est la plus contrôlée.

Tenter de précipiter le processus en augmentant la chaleur, plutôt qu'en se fiant à la réduction de la pression, va à l'encontre de l'objectif de l'équipement et risque de dégrader tout le lot.

Faire le bon choix pour votre projet

Pour assurer la purification réussie de l'isopropoxyde d'aluminium, alignez vos paramètres de processus sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est la stabilité chimique : Privilégiez le maintien d'un niveau de vide constant pour garantir que le point d'ébullition ne dépasse jamais 140 °C.

- Si votre objectif principal est la qualité optique : Surveillez strictement le flux de distillat pour sa transparence ; toute décoloration suggère que la température est trop élevée ou que la séparation est incomplète.

Résumé : Vous ne pouvez généralement pas purifier les colloïdes d'isopropoxyde d'aluminium sans distillation sous vide car la chaleur requise à pression normale détruit le matériau même que vous essayez d'isoler.

Tableau récapitulatif :

| Caractéristique | Distillation standard | Distillation sous vide |

|---|---|---|

| Plage de température | Élevée (Risque thermique) | 130–140 °C (Zone de sécurité) |

| Intégrité chimique | Risque de décomposition | Structure préservée |

| Risque d'oxydation | Élevé (Oxygène présent) | Faible (Oxygène éliminé) |

| Produit final | Décoloré/Impur | Transparent/Incolore |

Élevez la pureté de vos matériaux avec KINTEK

Un contrôle précis de la température est non négociable lors de la manipulation de précurseurs sensibles comme l'isopropoxyde d'aluminium. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance, des fours Muffle, Tube, Rotatifs et CVD adaptés à vos exigences de laboratoire les plus strictes. Que vous ayez besoin d'une configuration standard ou d'une solution à haute température entièrement personnalisable, notre équipement garantit que votre recherche reste exempte de décomposition thermique et de contamination.

Prêt à optimiser votre processus de purification ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins uniques.

Guide Visuel

Références

- Shuang Zheng, Huanyu Zhao. Green Synthesis and Particle Size Control of High-Purity Alumina Based on Hydrolysis of Alkyl Aluminum. DOI: 10.3390/ma18092100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi les fours à vide modernes sont-ils conçus avec des systèmes d'injection de gaz jusqu'à 20 bars ? Libérez la polyvalence du refroidissement rapide

- Pourquoi les capteurs de pression MEMS haute température sont-ils encapsulés dans une cavité sous vide ? Assurer la précision dans la chaleur extrême

- Comment les défis du brasage sous vide sont-ils surmontés dans la conception des fours ? Maîtriser la précision et la pureté pour des joints solides

- Quelles sont les précautions liées à la température pour l'utilisation d'un four sous vide ? Assurez la sécurité et la longévité dans votre laboratoire

- Qu'est-ce qu'un four de graphitisation ? Débloquer des propriétés de graphite supérieures pour votre industrie

- Quels sont les avantages du brasage sous vide par rapport au soudage ? Préserver l'intégrité des matériaux et obtenir des joints propres

- Quels environnements de processus critiques un four de recuit sous vide offre-t-il ? Optimisation du traitement thermique de l'alliage Sm2Fe17Cx

- Comment un four sous vide empêche-t-il l'oxydation des métaux ? Libérez la pureté et la résistance dans le traitement thermique