À la base, un four de brasage sous vide surmonte les défis du processus non seulement en chauffant, mais en créant un environnement méticuleusement contrôlé. Les caractéristiques de conception clés comprennent un chauffage multi-zones pour une uniformité de température précise (±5°C), des contrôleurs programmables pour des vitesses de chauffage sensibles à la charge qui empêchent la distorsion thermique, et une chambre à vide de haute pureté qui nettoie les surfaces métalliques au niveau atomique, assurant des joints solides et sans flux.

L'objectif central d'un four à vide moderne est de transformer le brasage d'un art complexe en une science reproductible. Il y parvient en gérant activement les conditions thermiques et chimiques nécessaires pour produire à chaque fois une liaison métallurgique parfaite.

Le défi de l'uniformité de la température

Un brasage parfait dépend de la fusion et de l'écoulement régulier du métal d'apport dans toute l'assemblage par capillarité. Les températures non uniformes sont le principal obstacle à la réalisation de cet objectif.

Pourquoi l'uniformité est essentielle pour l'écoulement du brasage

Si une partie de l'assemblage est légèrement plus froide, le métal d'apport peut se solidifier prématurément, créant des vides et une liaison incomplète. Si une autre partie est trop chaude, elle peut endommager les métaux de base ou provoquer l'érosion du matériau parent par l'alliage d'apport.

Solution du four : Chauffage multi-zones et API

Pour contrer cela, les fours sont conçus avec de multiples zones de chauffage indépendantes. Chaque zone possède son propre thermocouple et est gérée par un automate programmable (API). Ce système mesure et ajuste constamment la puissance fournie aux différents éléments, garantissant que l'ensemble de la charge reste dans une fenêtre de température étroite, souvent aussi précise que ±5°C.

Prévention de la distorsion thermique et des contraintes

Le chauffage d'un assemblage métallique complexe provoquera inévitablement son expansion. Le défi consiste à s'assurer qu'il se dilate et se contracte uniformément pour éviter toute déformation ou fissuration.

La cause profonde : L'expansion inégale

Les sections à parois minces d'un composant chauffent beaucoup plus rapidement que les sections épaisses et massives. Cette dilatation différentielle crée des contraintes internes qui peuvent déformer de façon permanente la pièce, compromettant ainsi ses dimensions et son intégrité finales.

Solution du four : Contrôle du chauffage sensible à la charge

Les commandes de four modernes permettent des rampes de chauffage soigneusement programmées. En analysant la masse et la géométrie de la charge, les opérateurs peuvent définir des vitesses de chauffage et de refroidissement lentes et délibérées. Cette approche « sensible à la charge » donne à l'ensemble de l'assemblage le temps d'atteindre l'équilibre thermique, minimisant les différences de température qui provoquent des contraintes.

Obtenir des surfaces atomiquement propres sans flux

Le brasage traditionnel repose sur des flux chimiques pour éliminer la couche d'oxyde présente sur tous les métaux. Ces flux peuvent laisser des résidus corrosifs, mais un four à vide les rend inutiles.

Le problème des oxydes

Même une surface métallique apparemment propre est recouverte d'une couche microscopique d'oxydes. Cette couche agit comme une barrière, empêchant l'alliage de brasage fondu de « mouiller » le matériau de base et de former une liaison métallurgique solide.

Solution du four : Environnements à vide poussé

La combinaison de chaleur élevée et de basse pression à l'intérieur d'un four à vide crée un environnement où de nombreux oxydes métalliques deviennent instables. Ils se décomposent et se subliment (passent de l'état solide directement à l'état gazeux), puis sont évacués par la pompe à vide. Il en résulte une surface métallique atomiquement pure, idéale pour le brasage.

L'avantage du dégazage

Le vide sert également à extraire les gaz dissous, tels que l'hydrogène et l'oxygène, des métaux de base eux-mêmes. L'élimination de ces gaz emprisonnés empêche la porosité dans le joint final, améliorant considérablement sa densité, sa résistance et sa dureté globale.

Comprendre les compromis

Bien que la technologie des fours à vide soit avancée, son application implique un équilibre entre des priorités concurrentes.

Temps de cycle contre intégrité de la pièce

Des cycles de chauffage et de refroidissement plus rapides augmentent le débit et l'efficacité opérationnelle. Cependant, des rampes de température agressives augmentent également le risque de distorsion thermique, en particulier avec des composants complexes ou à parois minces. Le compromis principal se situe entre la vitesse de production et la qualité de la pièce finie.

Compatibilité des matériaux

Le brasage sous vide ne convient pas à tous les matériaux. Les métaux ayant une pression de vapeur élevée, tels que le zinc, le plomb ou le cadmium, peuvent se dégazéer aux températures de brasage. Ce processus, connu sous le nom de « vaporisation », peut contaminer l'intérieur du four et, plus important encore, modifier la composition de l'alliage de brasage, entraînant une mauvaise qualité du joint.

Priorités de conception : Brasage contre frittage

Les fours destinés à différents processus thermiques ont des conceptions différentes. Un four de frittage sous vide, par exemple, peut être conçu pour des températures beaucoup plus élevées (jusqu'à 2200°C) et comporter des systèmes de trempe rapides pour obtenir une microstructure spécifique. Un four de brasage, en revanche, privilégie une uniformité de température absolue et des rampes contrôlées autour du point de fusion spécifique du métal d'apport.

Faire le bon choix pour votre objectif

La conception idéale du four dépend entièrement de votre application spécifique et de votre objectif principal.

- Si votre objectif principal concerne des assemblages complexes de grande valeur : Privilégiez les fours dotés de commandes API multi-zones avancées et de rampes de chauffage et de refroidissement entièrement programmables pour éliminer le risque de distorsion thermique.

- Si votre objectif principal est d'assurer une résistance et une pureté maximales du joint : Assurez-vous que le système de vide du four peut atteindre les basses pressions nécessaires pour dissocier complètement les oxydes de vos métaux de base spécifiques.

- Si votre objectif principal est la production à haut volume : Recherchez des conceptions dotées de systèmes de refroidissement efficaces pour raccourcir les temps de cycle, mais vérifiez par des essais que ces cycles plus rapides ne compromettent pas l'intégrité de vos pièces.

En fin de compte, le choix de la bonne conception de four consiste à contrôler précisément la physique du processus pour obtenir des résultats systématiquement parfaits.

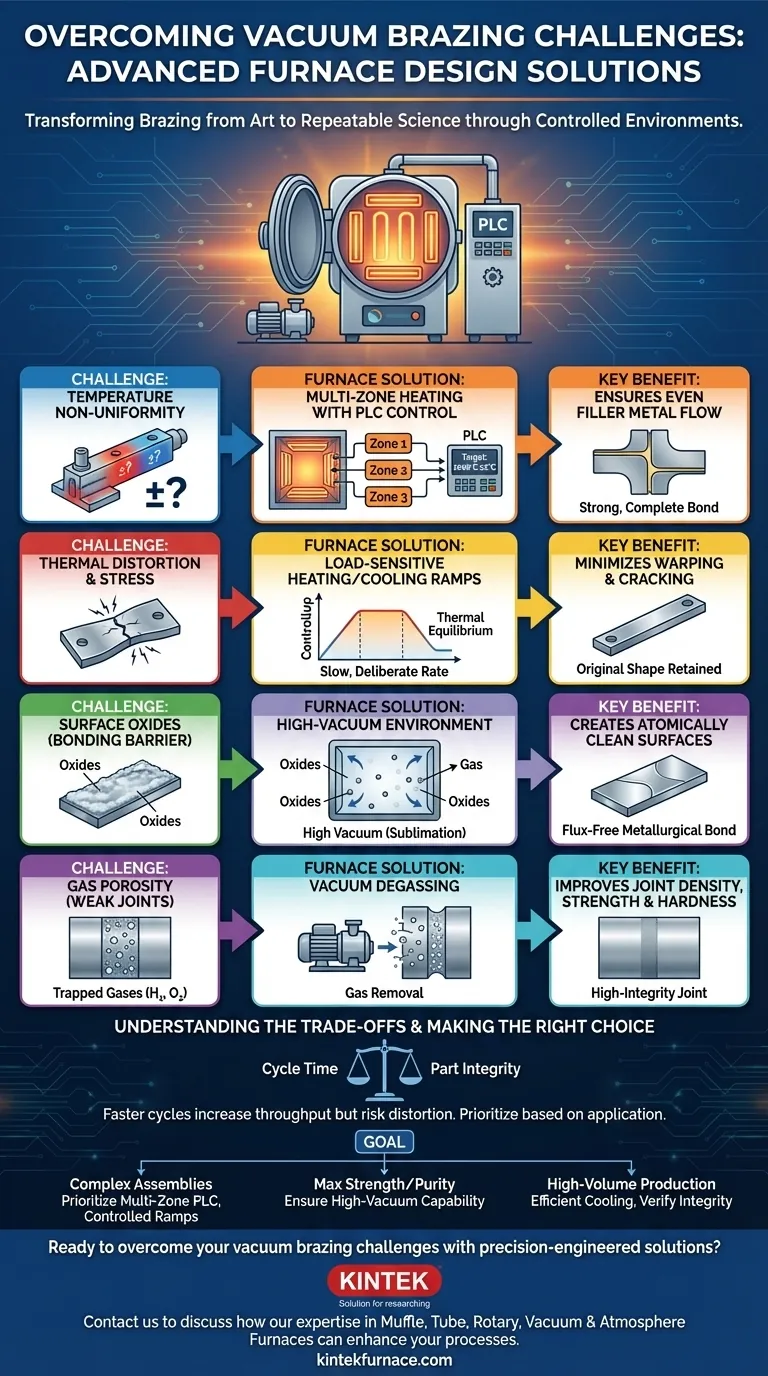

Tableau récapitulatif :

| Défi | Solution du four | Avantage clé |

|---|---|---|

| Non-uniformité de la température | Chauffage multi-zones avec contrôle par API | Assure un écoulement uniforme du métal d'apport, prévenant les vides et les liaisons incomplètes |

| Distorsion thermique | Rampes de chauffage et de refroidissement sensibles à la charge | Minimise le gauchissement et la fissuration en gérant l'expansion différentielle |

| Oxydes de surface | Environnement à vide poussé pour la sublimation des oxydes | Crée des surfaces atomiquement propres pour des liaisons métallurgiques solides et sans flux |

| Porosité gazeuse | Dégazage sous vide | Élimine les gaz emprisonnés pour améliorer la densité, la résistance et la dureté du joint |

Prêt à surmonter vos défis de brasage sous vide avec des solutions conçues avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température avancés adaptés à divers besoins de laboratoire. Notre gamme de produits — comprenant des fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de brasage et fournir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance