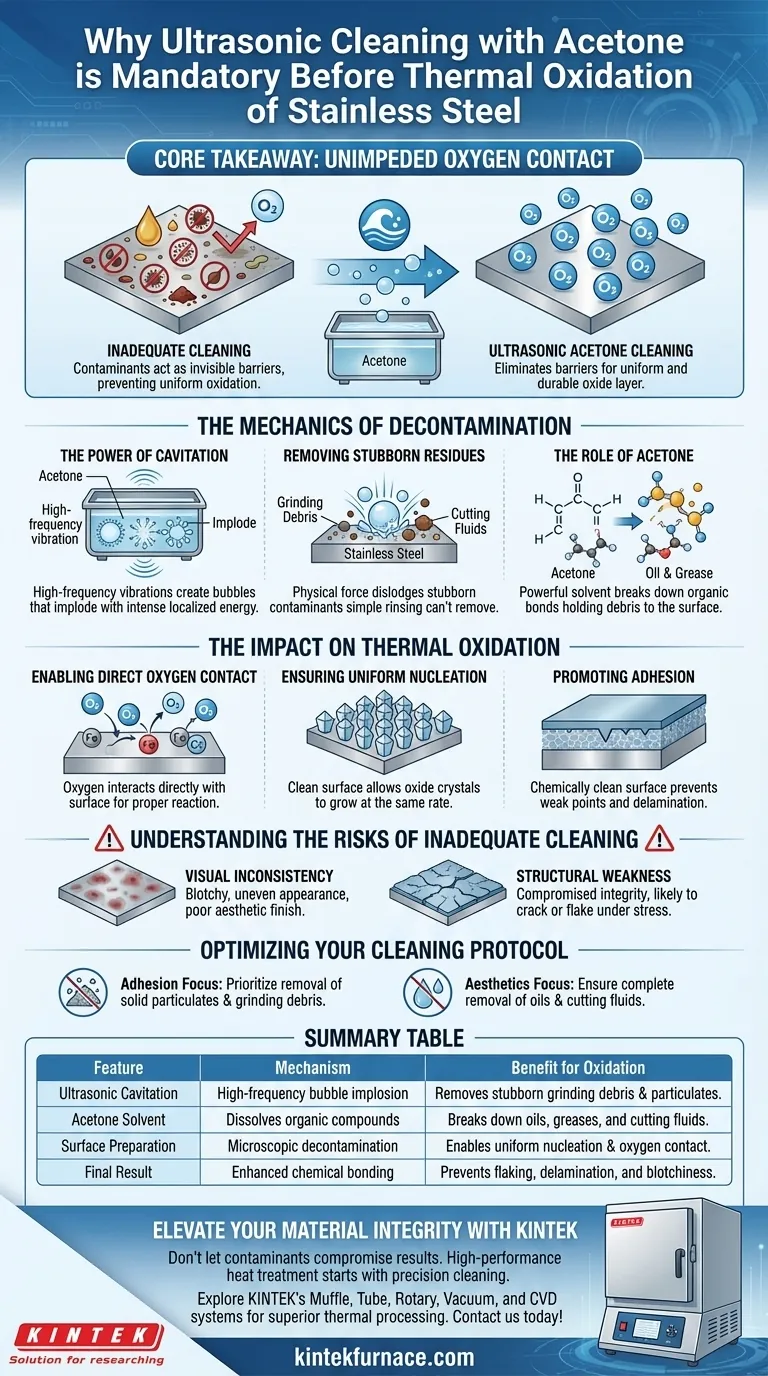

Le nettoyage par ultrasons à l'acétone est l'étape préparatoire obligatoire qui garantit que la surface de l'acier inoxydable est microscopiquement propre avant d'entrer dans un four à haute température. En utilisant des vibrations à haute fréquence pour créer une cavitation, ce processus élimine agressivement les fluides de coupe, les huiles et les résidus organiques qui, autrement, bloqueraient physiquement l'oxygène de réagir avec le métal, assurant une couche d'oxyde uniforme et durable.

Point clé à retenir L'oxydation thermique repose sur un contact ininterrompu entre l'oxygène et le substrat métallique. Le nettoyage par ultrasons à l'acétone élimine les barrières invisibles – telles que les huiles et les débris de meulage – qui perturbent le processus de nucléation, empêchant la formation de films d'oxyde inégaux, non adhérents ou esthétiquement imparfaits.

La mécanique de la décontamination

La puissance de la cavitation

Le cœur de cette méthode de nettoyage est l'effet de cavitation. Les vibrations à haute fréquence traversent l'acétone, créant des millions de bulles microscopiques qui se dilatent et implosent rapidement.

Élimination des résidus tenaces

Lorsque ces bulles s'effondrent contre la surface de l'acier, elles libèrent une énergie localisée intense. Cette force physique déloge les contaminants tenaces tels que les débris de meulage et les fluides de coupe qu'un simple rinçage ne peut éliminer.

Le rôle de l'acétone

L'acétone agit comme un solvant puissant pour les matières organiques. Elle dissout les huiles et les graisses, décomposant les liaisons chimiques qui retiennent les débris à la surface du métal.

L'impact sur l'oxydation thermique

Permettre le contact direct avec l'oxygène

Pour que l'oxydation thermique fonctionne, l'oxygène doit interagir directement avec le fer et le chrome de la surface de l'acier inoxydable. Toute couche restante d'huile ou de saleté agit comme un isolant ou une barrière.

Assurer une nucléation uniforme

La qualité du film d'oxyde dépend d'une nucléation uniforme. Si la surface est propre, les cristaux d'oxyde commencent à croître à la même vitesse sur toute la pièce.

Favoriser l'adhérence

Une surface chimiquement propre permet au film d'oxyde de se lier étroitement au substrat. Les impuretés à l'interface créent des points faibles, entraînant une mauvaise adhérence et une délamination potentielle.

Comprendre les risques d'un nettoyage inadéquat

Incohérence visuelle

Si des contaminants restent sur la surface, ils interfèrent avec la croissance du film d'oxyde. Cela se traduit par un aspect tacheté et inégal plutôt qu'une finition décorative de haute qualité.

Faiblesse structurelle

Les impuretés piégées sous ou dans la couche d'oxyde compromettent son intégrité. Un film formé sur une surface sale est plus susceptible de se fissurer ou de s'écailler sous contrainte.

Optimisation de votre protocole de nettoyage

Pour garantir les meilleurs résultats de qualité dans votre processus d'oxydation thermique, considérez vos objectifs spécifiques :

- Si votre objectif principal est l'adhérence : Privilégiez l'élimination des particules solides et des débris de meulage, car ceux-ci créent des espaces physiques entre le métal et la couche d'oxyde.

- Si votre objectif principal est l'esthétique : Assurez l'élimination complète des huiles et des fluides de coupe, car même un film organique mince provoquera une décoloration et des taux d'oxydation inégaux.

La longévité et la beauté d'une finition d'oxyde thermique ne se déterminent pas dans le four, mais dans le bain de nettoyage qui le précède.

Tableau récapitulatif :

| Caractéristique | Mécanisme | Bénéfice pour l'oxydation |

|---|---|---|

| Cavitation ultrasonique | Implosion de bulles à haute fréquence | Élimine les débris de meulage tenaces et les particules |

| Solvant acétone | Dissout les composés organiques | Décompose les huiles, graisses et fluides de coupe |

| Préparation de surface | Décontamination microscopique | Permet une nucléation et un contact avec l'oxygène uniformes |

| Résultat final | Liaison chimique améliorée | Prévient l'écaillage, la délamination et les taches |

Élevez l'intégrité de vos matériaux avec KINTEK

Ne laissez pas les contaminants de surface compromettre vos résultats d'oxydation thermique. Chez KINTEK, nous comprenons que le traitement thermique haute performance commence bien avant la fermeture de la porte du four. Forts d'une R&D experte et d'une fabrication de précision, nous fournissons une suite complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de recherche ou industrielles.

Que vous visiez une adhérence d'oxyde supérieure ou une finition esthétique impeccable, nos fours de laboratoire haute température offrent la précision thermique dont vos projets ont besoin. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire et découvrez comment l'expertise de KINTEK peut optimiser votre flux de travail.

Guide Visuel

Références

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle joue un tube de quartz de haute pureté dans le chauffage Joule éclair ? Assurer la sécurité et le contrôle du processus

- Quels sont les avantages de l'utilisation du verre borosilicaté pour la chambre de contrôle de la haute atmosphère ? Protégez vos joints sous vide

- Pourquoi une pompe à vide est-elle utilisée pour évacuer la chambre de modification thermique ? Assurer la sécurité et l'intégrité des matériaux

- Quel rôle joue un moule en cuivre dans la formation d'échantillons de verre ? Maîtriser la trempe rapide et la solidification amorphe

- Comment un système de refroidissement programmé avec précision influence-t-il l'intégrité structurelle des matériaux composites Al2O3-TiC ?

- Quelle est l'importance des débitmètres massiques de haute précision dans les tests de NiFe2O4 ? Assurer l'intégrité des données

- Pourquoi les échantillons de géopolymères de cendres volantes sont-ils soumis à un séchage à 60 °C ? Durcissement accéléré pour une résistance maximale

- Quel est le taux de refroidissement recommandé pour le tube de four en alumine ? Prévenez les chocs thermiques et prolongez la durée de vie du tube