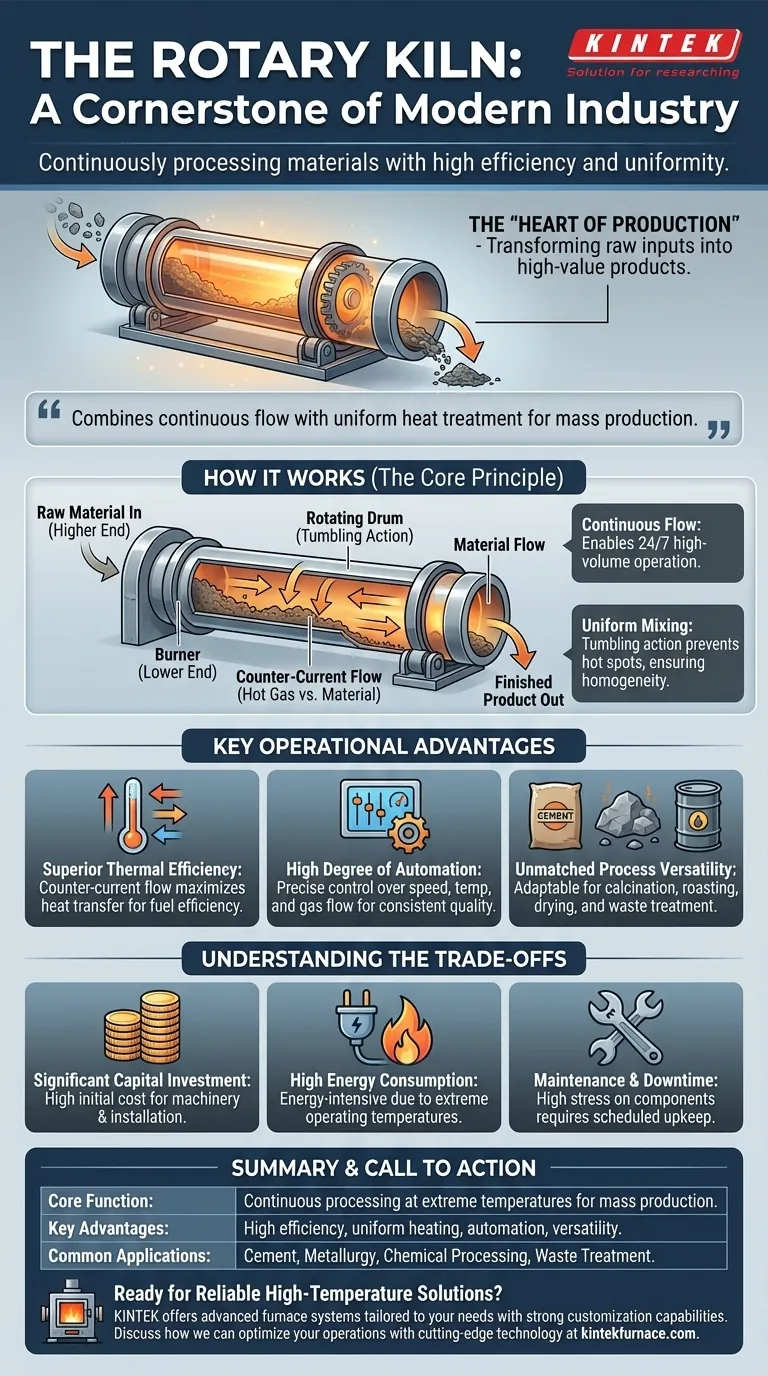

Le four rotatif est une pierre angulaire de l'industrie lourde moderne en raison de sa capacité unique à traiter en continu des matériaux à des températures extrêmes avec une grande efficacité et uniformité. Cela en fait un outil indispensable dans des secteurs allant de la fabrication de ciment et de la métallurgie au traitement chimique et au traitement des déchets, où il fonctionne comme le « cœur de la production » pour transformer les intrants bruts en produits de grande valeur.

La véritable importance du four rotatif ne réside pas dans une caractéristique unique, mais dans la puissante synergie de sa conception : il combine un flux continu de matériaux avec un traitement thermique uniforme, permettant la production de masse de matériaux constants et de haute qualité à une échelle que le traitement par lots ne peut égaler.

Le principe fondamental : comment il atteint l'échelle industrielle

À la base, un four rotatif est une machine simple et robuste. Comprendre sa mécanique fondamentale révèle pourquoi il est si efficace.

Comment fonctionne un four rotatif

Un four rotatif est un grand cylindre rotatif, monté avec une légère inclinaison. La matière première est introduite par l'extrémité la plus haute.

Alors que le four tourne lentement, le matériau s'entasse et dévale vers l'extrémité inférieure sous l'effet de la gravité. Ce mouvement de culbutage est le secret de son efficacité.

La puissance du flux continu

Contrairement aux fours discontinus qui traitent une charge à la fois, un four rotatif fonctionne en continu. Le matériau est constamment introduit par une extrémité et déchargé par l'autre.

Ce flux ininterrompu est le fondement de la fabrication moderne à haut volume, permettant aux usines de fonctionner 24 heures sur 24, 7 jours sur 7 et d'atteindre des sorties de production massives. C'est le moteur qui pilote l'économie à l'échelle industrielle.

Assurer l'homogénéité du produit

L'action de culbutage constante garantit que le matériau est soigneusement mélangé lorsqu'il traverse le tambour. Cela évite les points chauds et garantit que chaque particule est exposée à une température uniforme.

Ce niveau de cohérence est essentiel pour produire du ciment de haute qualité, des minéraux calcinés et d'autres produits chimiques pour lesquels des propriétés matérielles précises sont requises.

Avantages opérationnels clés

La conception du four confère plusieurs avantages techniques et économiques qui ont solidifié son rôle dans l'industrie depuis plus d'un siècle.

Efficacité thermique supérieure

La plupart des fours rotatifs fonctionnent selon un principe de flux à contre-courant. Le gaz chaud provenant d'un brûleur à l'extrémité inférieure remonte le four, directement contre le flux du matériau se déplaçant vers le bas.

Cette conception maximise le transfert de chaleur, garantissant que les gaz les plus chauds rencontrent le matériau le plus traité, tandis que les gaz plus froids préchauffent l'alimentation brute entrante. Ceci, combiné au tambour fermé, minimise la perte de chaleur et augmente l'efficacité globale du carburant.

Degré élevé d'automatisation et de contrôle

Les fours modernes sont des systèmes hautement automatisés. Les opérateurs peuvent contrôler précisément la vitesse de rotation, le profil de température et le débit de gaz, ce qui réduit le besoin de main-d'œuvre manuelle.

Ce haut degré de contrôle a un impact direct sur la qualité, le rendement et le coût du produit final. Les innovations telles que le chauffage électrique offrent des ajustements de température encore plus précis et peuvent réduire les coûts de maintenance par rapport aux systèmes traditionnels alimentés au combustible.

Polyvalence des processus inégalée

La conception fondamentale du four rotatif peut être adaptée à une grande variété de processus thermiques et de matériaux.

Il est utilisé pour la calcination dans la production de ciment, la grillage des minerais en métallurgie, le séchage des solides en vrac et la destruction thermique des matériaux dangereux dans le traitement des déchets, démontrant sa flexibilité incroyable dans divers secteurs.

Comprendre les compromis

Bien qu'immensément puissant, le four rotatif n'est pas sans défis. L'objectivité exige de reconnaître ses limites.

Investissement en capital important

Les fours rotatifs sont des équipements industriels massifs et complexes. Le coût initial d'acquisition, d'installation et de mise en service représente une dépense d'investissement substantielle.

Consommation d'énergie élevée

Par leur nature même, ce sont des systèmes à forte intensité énergétique. Bien que conçus pour l'efficacité thermique, la quantité absolue de combustible ou d'électricité nécessaire pour maintenir des températures de fonctionnement de 800 à 1450 °C (1470 à 2640 °F) ou plus constitue un coût opérationnel majeur.

Maintenance et temps d'arrêt

La combinaison de températures élevées, de matériaux abrasifs et de rotation mécanique continue exerce une énorme contrainte sur les composants du four, en particulier le revêtement réfractaire et le système d'entraînement.

La maintenance programmée est essentielle, et les temps d'arrêt imprévus peuvent paralyser l'ensemble de la chaîne de production, entraînant des pertes financières importantes.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif est basée sur l'équilibre entre ses avantages puissants et ses exigences opérationnelles. Sa pertinence dépend entièrement de votre objectif industriel principal.

- Si votre objectif principal est un débit de production maximal : Le fonctionnement continu du four est sa caractéristique la plus précieuse pour obtenir un rendement élevé et ininterrompu.

- Si votre objectif principal est la qualité et la cohérence du produit : Le chauffage uniforme et le mélange résultant de son action de culbutage sont non négociables pour garantir l'homogénéité du produit à l'échelle.

- Si votre objectif principal est la flexibilité des processus et la conformité environnementale : Les conceptions de fours modernes avec une automatisation avancée et des commandes d'émission intégrées offrent l'adaptabilité nécessaire pour divers matériaux et réglementations strictes.

En fin de compte, le four rotatif reste une force dominante dans l'industrie car il fournit une solution fiable et évolutive au défi fondamental de transformer les matières premières avec la chaleur.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Fonction principale | Traitement continu à des températures extrêmes pour la production de masse |

| Avantages clés | Haute efficacité, chauffage uniforme, automatisation, polyvalence des processus |

| Applications courantes | Fabrication de ciment, métallurgie, traitement chimique, traitement des déchets |

| Limites | Investissement en capital élevé, consommation d'énergie, exigences de maintenance |

Prêt à améliorer vos processus industriels avec des solutions fiables à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nous pouvons optimiser vos opérations avec une technologie de pointe !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés