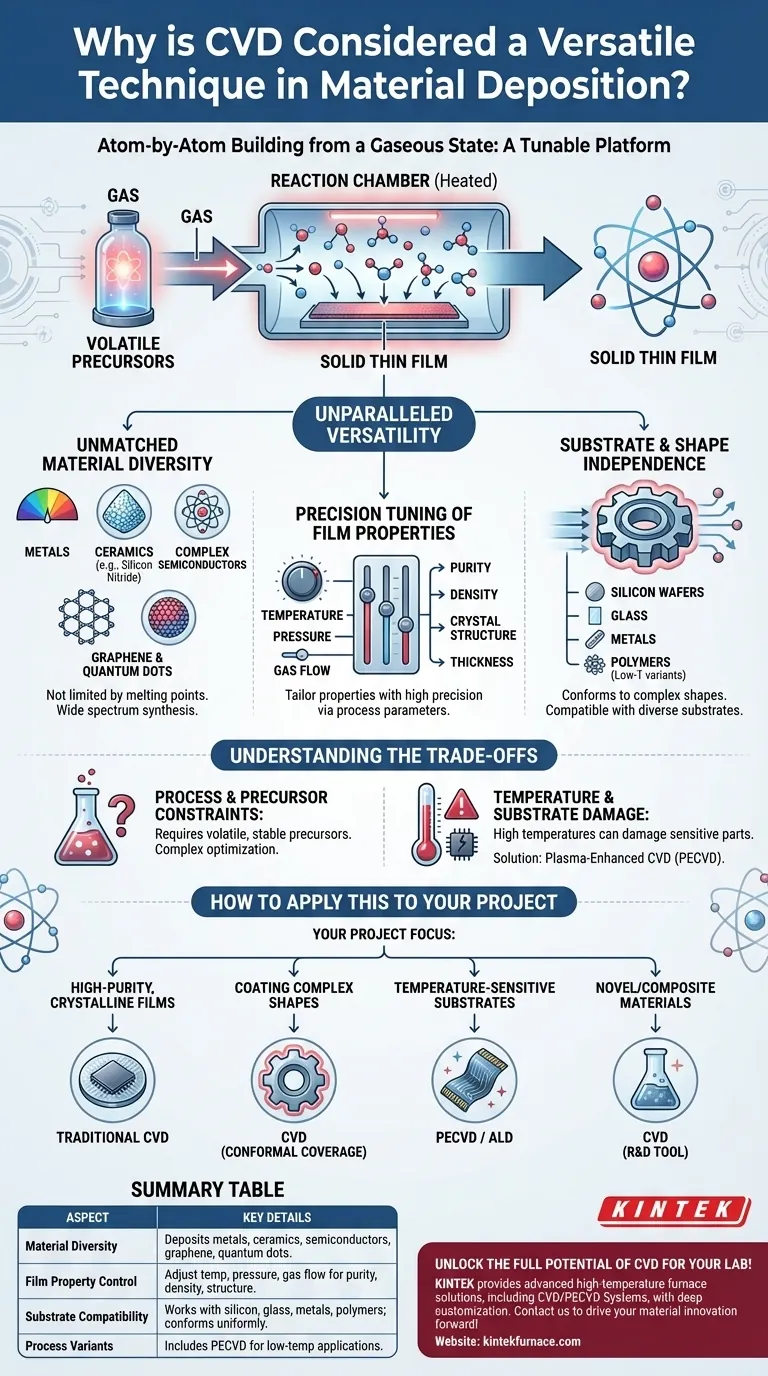

À la base, le dépôt chimique en phase vapeur (CVD) est considéré comme exceptionnellement polyvalent car il construit des matériaux atome par atome à partir d'un état gazeux. Cette approche fondamentale lui permet d'être adapté à une gamme sans précédent de matériaux, de substrats et de propriétés de film finales, allant bien au-delà d'une simple méthode de dépôt pour devenir une plateforme de fabrication de matériaux hautement ajustable.

La véritable polyvalence du CVD ne réside pas seulement dans la grande variété de matériaux qu'il peut déposer, mais dans son contrôle précis sur l'ensemble du processus — des précurseurs chimiques à la structure atomique finale du film. Cela en fait un outil fondamental à la fois pour la production de masse et pour la science des matériaux de pointe.

Les principes fondamentaux de l'adaptabilité du CVD

La flexibilité du CVD découle de son mécanisme de base : des précurseurs chimiques volatils sont introduits dans une chambre de réaction où ils se décomposent ou réagissent sur un substrat chauffé, formant un film mince solide. La polyvalence découle de la capacité à contrôler chaque variable de ce processus.

Diversité matérielle inégalée

Étant donné que le dépôt provient de la chimie en phase gazeuse, le CVD n'est pas limité par les points de fusion ou les caractéristiques de pulvérisation d'un matériau source. Cela permet la synthèse d'un spectre incroyablement large de matériaux.

Cela comprend les métaux, les céramiques (comme le nitrure de silicium) et les semi-conducteurs complexes. C'est également une méthode de premier plan pour la production de matériaux avancés comme le graphène et les points quantiques, illustrant son rôle dans les milieux industriels et de recherche.

Ajustement de précision des propriétés du film

En manipulant soigneusement les paramètres du processus, les ingénieurs peuvent adapter les propriétés finales du film déposé avec une grande précision.

Le contrôle de variables telles que la température, la pression et les débits des gaz précurseurs permet une influence directe sur la pureté, la densité, la structure cristalline et l'épaisseur du film. Cela signifie qu'un seul système CVD peut être configuré pour produire un revêtement dur et résistant à l'abrasion ou une couche ultra-pure et cristalline pour l'électronique.

Indépendance du substrat et de la forme

Les précurseurs gazeux suivent naturellement pour se conformer à toute surface exposée dans la chambre de réaction. Cela rend le CVD exceptionnellement efficace pour revêtir uniformément des formes complexes et non planes.

De plus, le processus est compatible avec une vaste gamme de matériaux de substrat, y compris les plaquettes de silicium, le verre, les métaux et même les polymères sensibles à la température dans certaines variantes de CVD à basse température.

Comprendre les compromis

Bien que puissant, la polyvalence du CVD s'accompagne de complexités inhérentes. Ce n'est pas une solution universelle, et comprendre ses limites est essentiel pour une application appropriée.

Contraintes de processus et de précurseurs

L'exigence principale du CVD est la disponibilité de précurseurs volatils appropriés — des produits chimiques qui peuvent être facilement vaporisés et transportés. Pour certains éléments ou composés, trouver un précurseur stable, non toxique et efficace peut être un défi important.

De plus, l'obtention des propriétés de film souhaitées nécessite souvent une optimisation approfondie du processus. L'interaction entre la température, la pression et la chimie des gaz est complexe et nécessite une expertise considérable pour être maîtrisée.

Température et dommages au substrat

Les processus CVD thermiques traditionnels fonctionnent souvent à des températures très élevées (des centaines, voire plus de 1000°C) pour provoquer les réactions chimiques nécessaires.

Ces températures peuvent facilement endommager ou détruire des substrats sensibles, tels que les plastiques ou les dispositifs semi-conducteurs prétraités. Cette limitation a conduit au développement de variantes comme le CVD assisté par plasma (PECVD), qui utilisent le plasma pour permettre des réactions à des températures beaucoup plus basses, élargissant ainsi son applicabilité.

Comment appliquer cela à votre projet

Choisir d'utiliser le CVD dépend entièrement du résultat souhaité pour votre matériau ou votre appareil.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté : Le contrôle précis offert par le CVD traditionnel est idéal pour les applications exigeantes comme la fabrication de semi-conducteurs.

- Si votre objectif principal est de revêtir uniformément des formes complexes : La nature en phase gazeuse du CVD offre une couverture conforme supérieure par rapport aux méthodes à ligne de visée comme la pulvérisation cathodique.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Vous devez vous tourner vers des variantes à plus basse température comme le PECVD ou le dépôt de couches atomiques (ALD) pour éviter d'endommager votre pièce.

- Si votre objectif principal est de créer des matériaux nouveaux ou composites : La flexibilité chimique du CVD en fait un outil puissant de recherche et développement pour la découverte de matériaux.

En fin de compte, comprendre le CVD comme une plateforme chimique ajustable, plutôt que comme une technique unique, est la clé pour exploiter sa puissance en faveur de l'innovation matérielle.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Diversité des matériaux | Dépose des métaux, céramiques, semi-conducteurs, graphène et points quantiques à partir de la chimie en phase gazeuse. |

| Contrôle des propriétés du film | Ajuste la température, la pression et le débit de gaz pour la pureté, la densité, la structure cristalline et l'épaisseur. |

| Compatibilité des substrats | Fonctionne avec le silicium, le verre, les métaux et les polymères ; se conforme uniformément aux formes complexes. |

| Variantes de processus | Comprend le CVD assisté par plasma (PECVD) pour les applications à basse température afin de protéger les substrats sensibles. |

Libérez tout le potentiel du dépôt chimique en phase vapeur pour votre laboratoire ! En s'appuyant sur une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de films de haute pureté, de revêtements uniformes sur des formes complexes ou de solutions sur mesure pour des substrats sensibles à la température, nous sommes là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD peuvent faire progresser votre innovation matérielle !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés