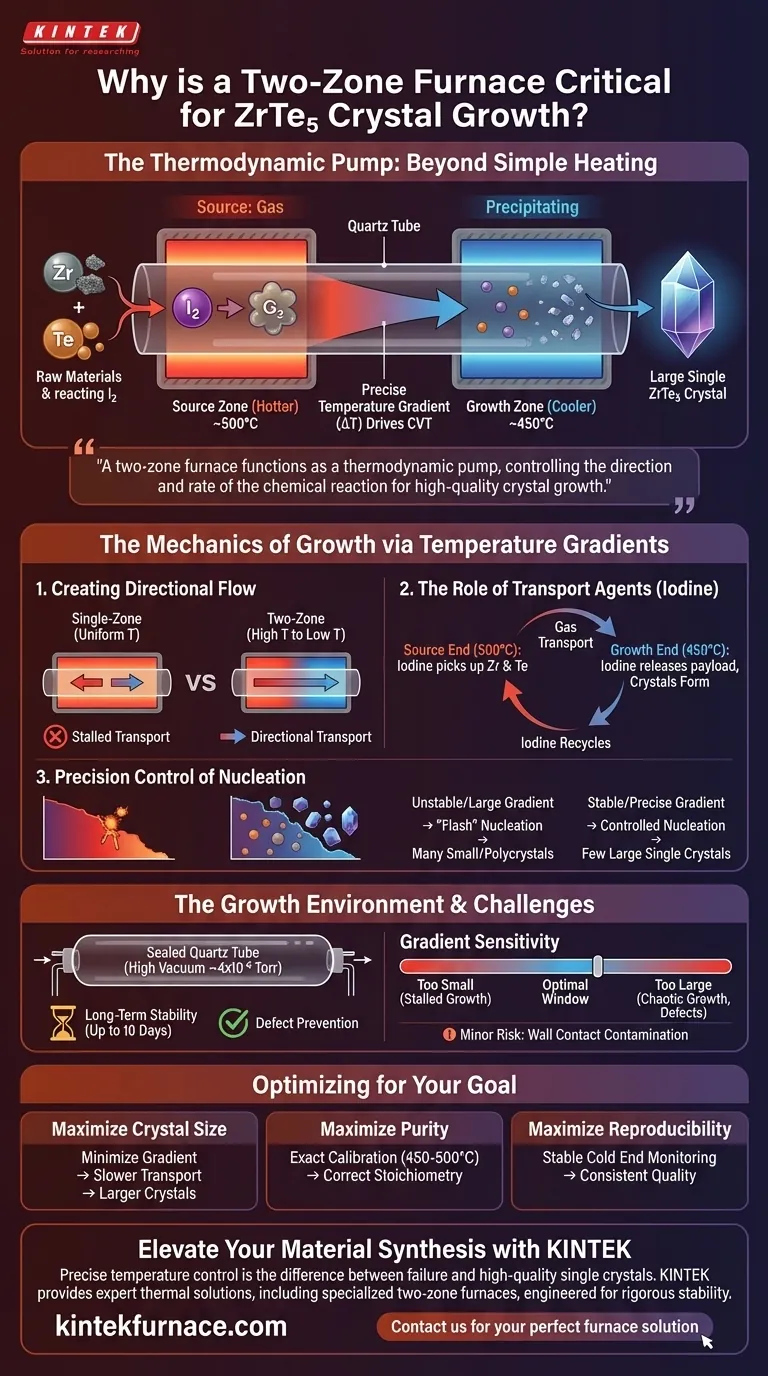

La conception d'un four à deux zones est essentielle car elle crée le gradient de température précis requis pour piloter le processus de transport chimique en phase vapeur (CVT). Pour le pentatellurure de zirconium (ZrTe5), cette configuration permet un contrôle indépendant d'une zone "source" et d'une zone "croissance", établissant généralement une différence entre 450°C et 500°C. Ce gradient thermique est le moteur qui propulse les agents de transport, tels que l'iode, pour transporter les matières premières à travers le tube de quartz et les déposer sous forme de cristaux uniques.

Point clé Un four à deux zones fonctionne comme une pompe thermodynamique plutôt qu'un simple élément chauffant. En maintenant strictement une différence de température entre deux points spécifiques, il contrôle la direction de la réaction chimique et le taux de nucléation, qui sont les facteurs déterminants pour la croissance de cristaux de ZrTe5 grands et de haute qualité.

La mécanique de la croissance par gradients de température

La production de cristaux uniques de ZrTe5 repose sur la méthode de transport chimique en phase vapeur (CVT). Le four à deux zones est la solution matérielle conçue pour répondre aux exigences physiques strictes de cette technique.

Créer un flux directionnel

Un four à une seule zone crée une température uniforme, ce qui entraînerait un équilibre ; aucun transport net de matière ne se produirait.

Un four à deux zones, cependant, établit une zone à haute température (Source) et une zone à plus basse température (Croissance). Cette différence agit comme force motrice, provoquant la réaction des matières premières avec l'agent de transport à une extrémité et leur précipitation à l'autre.

Le rôle des agents de transport

Dans la croissance du ZrTe5, l'iode est couramment utilisé comme agent de transport. Le profil thermique du four dicte le comportement de l'iode.

Le gradient garantit que l'iode capte le zirconium et le tellure à l'extrémité source plus chaude, voyage sous forme de gaz et libère la charge à l'extrémité de croissance plus froide. Sans ce contrôle spécifique à deux zones, l'iode ne circulerait pas efficacement.

Contrôle précis de la nucléation

La qualité d'un cristal unique est définie par la façon dont il commence (nucléation) et comment il continue de se construire (taux de croissance).

La conception à deux zones vous permet d'affiner la différence de température. Un gradient stable et précis empêche la nucléation "éclair" - où trop de petits cristaux se forment simultanément. Au lieu de cela, il favorise une précipitation lente et contrôlée, conduisant à des cristaux de grande taille.

L'environnement de croissance

Alors que le four fournit le moteur thermique, la réaction a lieu à l'intérieur d'un récipient scellé. Comprendre l'interaction entre le four et le récipient est vital.

L'ensemble du tube de quartz

Le processus se déroule dans un tube de quartz de haute pureté, qui sert de récipient de réaction scellé. Le four doit accueillir ce tube tout en maintenant un environnement sous vide d'environ 4×10⁻⁶ Torr.

Le tube de quartz est chimiquement stable, empêchant la réaction avec l'iode ou les matières premières. Le four doit chauffer ce tube à environ 500°C sans compromettre l'intégrité structurelle du tube ou le joint d'étanchéité sous vide.

Durée et stabilité

La croissance des cristaux n'est pas instantanée. Pour des matériaux similaires, le processus peut prendre jusqu'à 10 jours.

La caractéristique de conception critique d'un four à deux zones haute performance est sa capacité à maintenir le gradient cible (par exemple, 450–500°C) sans fluctuation pendant des périodes prolongées. L'instabilité du contrôleur du four peut entraîner des défauts ou des couches dans la structure cristalline du ZrTe5.

Comprendre les compromis

Bien que la méthode CVT à deux zones soit la norme pour le ZrTe5, elle nécessite un équilibre entre plusieurs variables.

Sensibilité au gradient

Le gradient "parfait" est une fenêtre étroite.

- Si le gradient est trop faible : Le taux de transport est trop lent et la croissance peut s'arrêter complètement.

- Si le gradient est trop important : Le taux de transport devient trop rapide, entraînant une croissance rapide et chaotique. Cela se traduit par des polycristaux ou des défauts structurels plutôt qu'un cristal unique de haute qualité.

Contamination par contact avec la paroi

Contrairement aux méthodes "sans creuset" (telles que la technique de la zone flottante utilisée pour les supraconducteurs comme le BSCCO), la méthode CVT dans un four à deux zones implique un contact physique entre le cristal et le tube de quartz.

Bien que le quartz soit généralement stable, il existe toujours un risque mineur d'adhérence physique ou de contrainte lors du refroidissement du cristal, ce qui est une limitation inhérente à la conception du four tubulaire par rapport aux méthodes de zone flottante.

Faire le bon choix pour votre objectif

Pour maximiser votre succès dans la croissance du ZrTe5, appliquez les capacités du four à votre objectif spécifique.

- Si votre objectif principal est la taille du cristal : Minimisez le gradient de température à la limite fonctionnelle la plus basse. Cela ralentit le taux de transport, réduit le nombre de sites de nucléation et permet aux cristaux individuels de croître plus gros sur une période plus longue (par exemple, 10+ jours).

- Si votre objectif principal est la pureté du cristal : Assurez-vous que l'étalonnage de votre four est exact dans la plage de 450–500°C. Les déviations en dehors de cette fenêtre peuvent altérer la stœchiométrie ou piéger l'agent de transport d'iode dans le réseau cristallin.

- Si votre objectif principal est la reproductibilité : une surveillance rigoureuse de la température de "l'extrémité froide" est nécessaire. La stabilité de la zone de cristallisation est statistiquement plus significative pour la qualité finale que la zone source.

En fin de compte, le four à deux zones transforme la chaleur d'une condition statique en un outil dynamique, vous permettant de dicter la vitesse et la structure précises de la formation des cristaux.

Tableau récapitulatif :

| Caractéristique | Exigence pour la croissance de ZrTe5 | Impact sur la qualité du cristal |

|---|---|---|

| Gradient de température | Généralement 450°C (Croissance) à 500°C (Source) | Pilote le transport directionnel des matières premières via l'agent d'iode. |

| Stabilité thermique | Maintien à long terme (jusqu'à 10+ jours) | Prévient les défauts structurels et assure une formation de couches uniforme. |

| Contrôle de la nucléation | Réglage précis de $\Delta T$ | Les faibles gradients réduisent les sites de nucléation, conduisant à des cristaux uniques plus grands. |

| Atmosphère | Tube de quartz scellé sous vide (~4×10⁻⁶ Torr) | Assure une haute pureté et prévient la contamination pendant la croissance. |

Élevez votre synthèse de matériaux avec KINTEK

Un contrôle précis de la température fait la différence entre une expérience ratée et un cristal unique de haute qualité. KINTEK fournit des solutions thermiques leaders de l'industrie, soutenues par une R&D et une fabrication expertes.

Nos fours tubulaires spécialisés à deux zones et nos systèmes personnalisables CVD, sous vide et à moufle sont conçus pour maintenir la stabilité rigoureuse requise pour des processus complexes tels que la croissance du ZrTe5. Que vous ayez besoin d'un contrôle précis du gradient ou d'une solution haute température construite sur mesure, notre équipe est prête à répondre à vos besoins de recherche uniques.

Prêt à optimiser votre croissance cristalline ? Contactez-nous dès aujourd'hui pour trouver votre solution de four idéale !

Guide Visuel

Références

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction d'un réacteur horizontal tubulaire en acier inoxydable ? Optimiser la pyrolyse catalytique des déchets plastiques

- Quelles industries utilisent couramment les fours tubulaires à haute température ? Essentiels pour la science des matériaux, l'électronique, et plus encore

- Quelles sont les caractéristiques incluses dans un système de four tubulaire standard ? Composants essentiels pour un traitement thermique précis

- Quel est le rôle d'un four tubulaire industriel dans le traitement thermique des boues municipales ? Perspectives du laboratoire expert

- Quelles sont les limites des fours tubulaires en acier inoxydable ? Surmonter les problèmes de température et de contamination

- Quel rôle les tubes scellés en quartz ou en verre jouent-ils dans la synthèse des sulfures de cuivre ternaires ? Maîtriser les micro-réacteurs

- Quelle est la fonction de l'encapsulation sous vide de quartz dans le transport chimique en phase vapeur (CVD) de RhSeCl ? Maîtriser la croissance de cristaux purs

- Comment un four tubulaire industriel à haute température contrôle-t-il la qualité de cristallisation ? Synthèse du LiScO2:Cr3+ par le Maître Li