Essentiellement, le tambour d'un four électrique rotatif est légèrement incliné pour exploiter la gravité afin d'assurer un transport contrôlé et continu du matériau. Cette pente délibérée fonctionne de concert avec la rotation du four, garantissant que le matériau culbute et se mélange à mesure qu'il se déplace de l'extrémité d'alimentation vers l'extrémité de décharge, ce qui est essentiel pour un chauffage uniforme et un traitement complet.

L'inclinaison d'un four rotatif n'est pas un détail mineur ; c'est le mécanisme principal qui régit le trajet du matériau. Cet angle, combiné à la vitesse de rotation, contrôle directement le temps de séjour — la durée pendant laquelle le matériau reste dans le four — qui est le facteur le plus critique pour atteindre le résultat de processus souhaité.

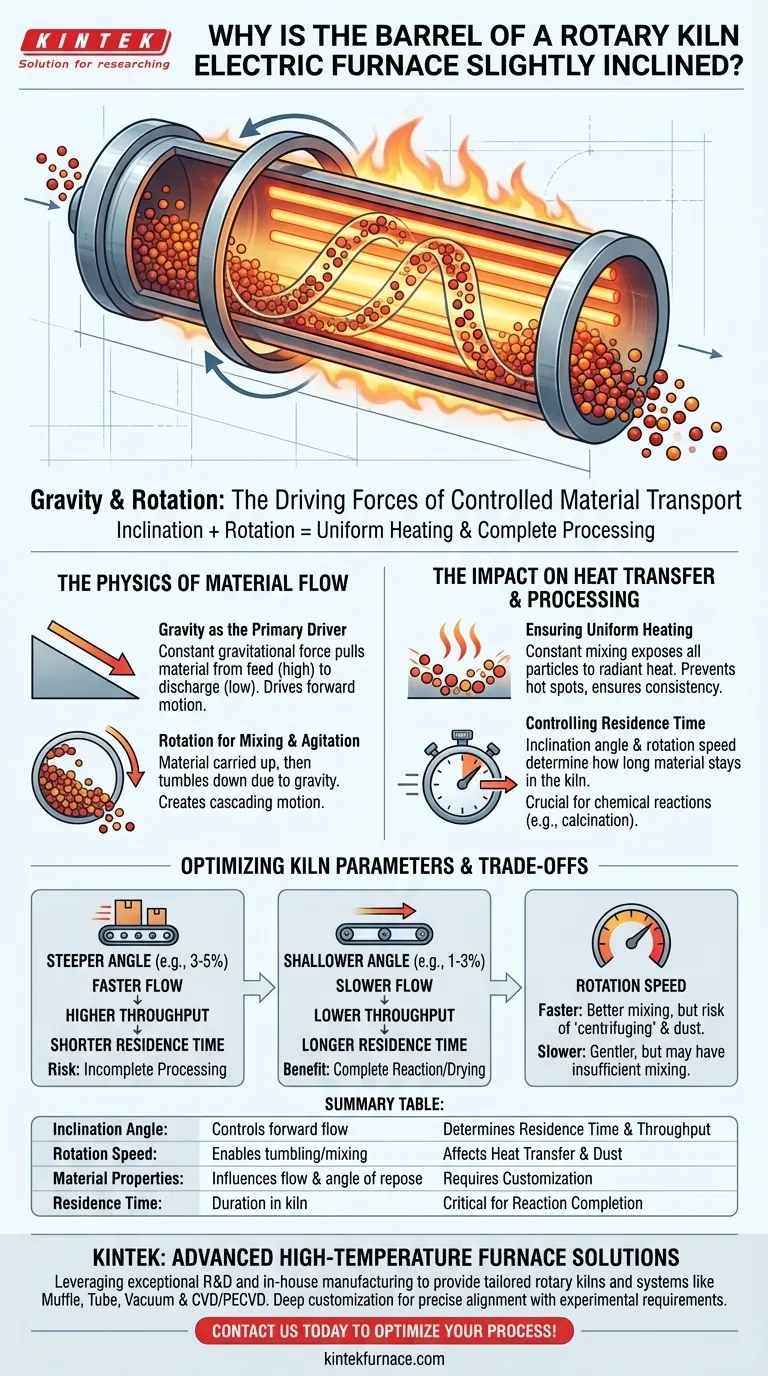

La physique du flux de matière

Comprendre pourquoi l'inclinaison est si cruciale nécessite d'examiner comment elle interagit avec la rotation du four. Les deux forces travaillent ensemble pour créer un système de transport unique et très efficace.

La gravité comme force motrice

La légère pente descendante fournit une force gravitationnelle constante et douce sur le matériau. C'est le moteur principal du mouvement vers l'avant, tirant lentement tout le lit de matériau de l'entrée supérieure vers la sortie inférieure. Sans cette pente, le matériau resterait simplement en place ou se déplacerait de manière imprévisible.

Rotation pour le mélange et l'agitation

Lorsque le four tourne, il transporte le matériau le long de la paroi intérieure. En raison de la gravité, le matériau atteint un certain point — son angle de repos — avant de retomber au fond du lit. Cette action de culbutage continue est essentielle pour un traitement efficace.

Ce mouvement de "cascade" ou de "culbutage" est le génie de la conception. Il expose constamment de nouvelles particules à la chaleur rayonnante des éléments électriques et à l'atmosphère chaude du four, prévenant les points chauds et garantissant que chaque partie du matériau est traitée.

Combinaison de la pente et de la rotation pour un transport contrôlé

Le mouvement vers l'avant dû à la pente et le mélange transversal dû à la rotation se combinent pour déplacer le matériau dans un chemin lent et hélicoïdal (ou en tire-bouchon) le long de la longueur du four. L'opérateur peut contrôler précisément ce trajet en ajustant les paramètres du four.

L'impact sur le transfert de chaleur et le traitement

Le mouvement contrôlé créé par l'inclinaison permet directement les fonctions principales du four : le chauffage, le séchage ou l'induction de réactions chimiques. L'objectif est toujours l'uniformité et l'exhaustivité.

Assurer un chauffage uniforme

L'action de mélange constant est la clé d'un transfert de chaleur uniforme. En retournant continuellement le matériau, le four garantit qu'aucune portion n'est surexposée ou sous-exposée à la source de chaleur. Ceci est vital pour produire un produit final cohérent et de haute qualité.

Contrôle du temps de séjour

Le temps de séjour est le temps total qu'une particule passe à l'intérieur du four. C'est sans doute le paramètre opérationnel le plus important, et il est principalement contrôlé par l'angle d'inclinaison et la vitesse de rotation. Un angle plus raide entraîne un temps de séjour plus court, tandis qu'un angle moins profond l'augmente.

Promotion des réactions chimiques

Pour des processus comme la calcination ou la réduction, l'objectif est de mener une réaction chimique à son terme. Cela nécessite de maintenir le matériau à une température spécifique pendant une durée spécifique. L'inclinaison du four permet aux opérateurs de bloquer le temps de séjour exact nécessaire pour que ces réactions soient pleinement et efficacement réalisées sur l'ensemble du lot de matériau.

Comprendre les compromis

Le choix de l'angle d'inclinaison est une décision de conception critique basée sur une série de compromis. Ce n'est pas un paramètre universel.

Angle d'inclinaison vs. Débit

Un angle plus raide augmente la vitesse d'écoulement du matériau, ce qui conduit à un débit plus élevé. Cependant, il réduit également le temps de séjour, ce qui peut entraîner un traitement incomplet. Un angle moins profond garantit un temps de séjour plus long pour un traitement approfondi, mais réduit la capacité globale de l'installation.

Vitesse de rotation vs. Efficacité de mélange

Une vitesse de rotation plus élevée peut améliorer le mélange et le transfert de chaleur. Cependant, si la vitesse est trop élevée, la force centrifuge peut faire adhérer le matériau à la paroi ("centrifugation"), arrêtant complètement l'action de culbutage. Cela peut également créer une poussière excessive. Une vitesse plus lente est plus douce mais peut ne pas fournir un mélange suffisant pour certains matériaux.

Caractéristiques du matériau

L'angle et la vitesse optimaux dépendent fortement des propriétés du matériau traité. Des facteurs tels que la taille des particules, la densité, la teneur en humidité et l'angle de repos influencent le comportement du matériau à l'intérieur du four. La conception doit être adaptée au matériau.

Optimisation des paramètres du four pour votre objectif

L'inclinaison correcte est déterminée par l'objectif principal de votre processus industriel. En ajustant la pente et la vitesse de rotation, vous pouvez affiner les performances du four.

- Si votre objectif principal est de maximiser le débit : Un angle légèrement plus raide (par exemple, 3-5%) et une vitesse de rotation correspondante peuvent être utilisés, tant que le temps de séjour plus court ne compromet pas la qualité du produit.

- Si votre objectif principal est d'assurer une réaction chimique complète ou un séchage : Un angle moins profond (par exemple, 1-3%) est nécessaire pour augmenter le temps de séjour et garantir que chaque particule est traitée uniformément.

- Si vous traitez des matériaux délicats ou poussiéreux : Un angle très faible et une vitesse de rotation lente sont nécessaires pour minimiser la dégradation du matériau et empêcher les particules fines d'être emportées par les gaz d'échappement.

En fin de compte, l'inclinaison du four est le choix de conception fondamental qui transforme un simple tube rotatif en une machine de traitement continue hautement précise.

Tableau récapitulatif :

| Paramètre | Rôle dans le fonctionnement du four | Impact sur le processus |

|---|---|---|

| Angle d'inclinaison | Contrôle le flux de matière vers l'avant via la gravité | Détermine le temps de séjour et le débit |

| Vitesse de rotation | Permet le culbutage et le mélange du matériau | Affecte l'uniformité du transfert de chaleur et la génération de poussière |

| Propriétés du matériau | Influence le comportement d'écoulement et l'angle de repos | Nécessite une personnalisation pour un traitement optimal |

| Temps de séjour | Durée pendant laquelle le matériau reste dans le four | Critique pour l'achèvement de la réaction et la qualité du produit |

Optimisez vos processus industriels avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs sur mesure et d'autres systèmes tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques et stimuler votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré