À la base, la fusion par induction sous vide (VIM) améliore le contrôle des éléments actifs en éliminant la cause principale de leur perte imprévisible : l'atmosphère. En faisant fondre le matériau sous vide, le processus élimine l'oxygène et l'azote qui, autrement, réagiraient avec et consommeraient des éléments hautement réactifs comme l'aluminium et le titane. Cela empêche la formation d'oxydes et de nitrures, garantissant que les éléments que vous ajoutez à la masse fondue sont les éléments qui restent dans le produit final.

Le défi central dans la fabrication d'alliages de précision n'est pas seulement d'ajouter la bonne quantité d'un élément, mais de s'assurer qu'il n'est pas perdu pendant le processus de fusion. Le VIM offre un environnement protégé, transformant la création d'alliages d'un processus de compensation réactive en un processus de formulation directe et prévisible.

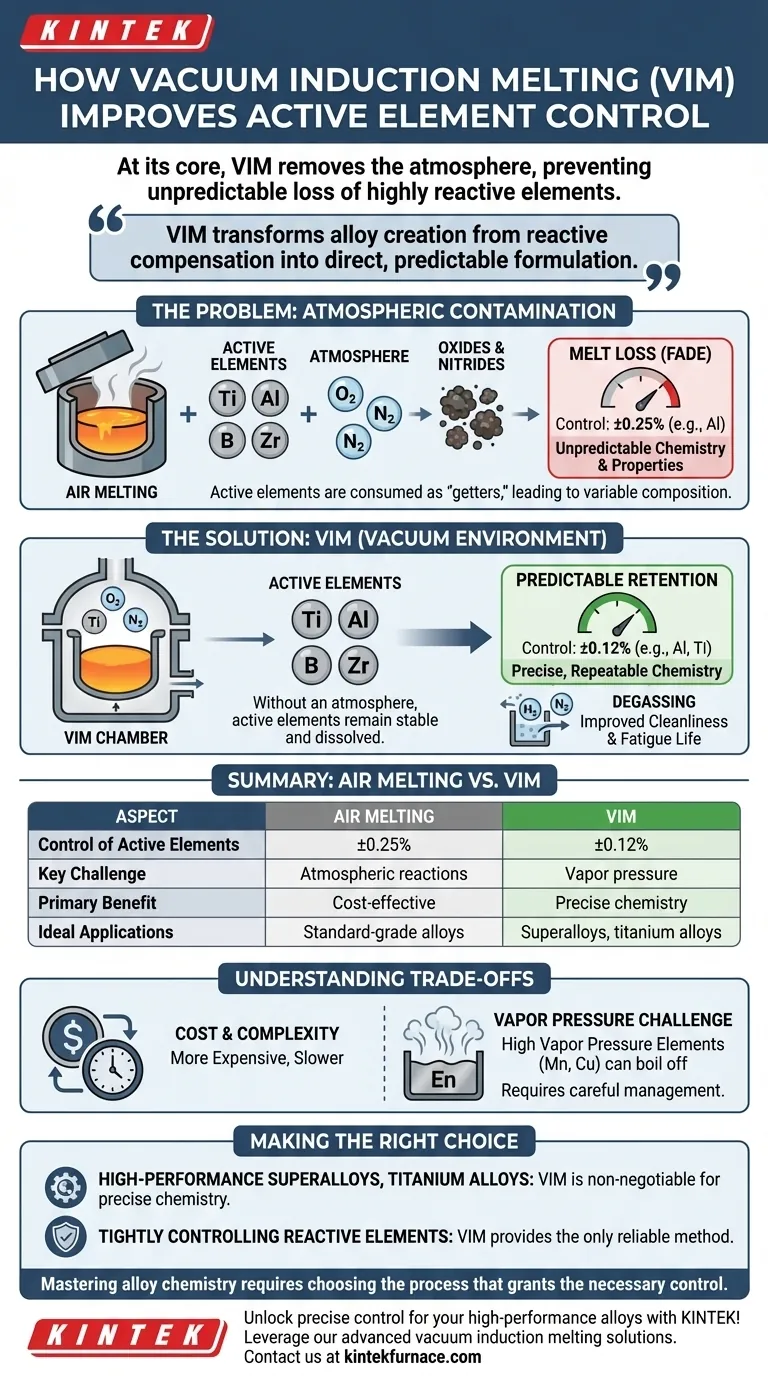

Le problème fondamental : la contamination atmosphérique

Pour comprendre pourquoi le vide est si efficace, nous devons d'abord comprendre le défi de la fusion à l'air libre. L'atmosphère est composée d'environ 78 % d'azote et 21 % d'oxygène, deux gaz très réactifs aux températures élevées requises pour la fusion des métaux.

Qu'est-ce qui rend un élément "actif" ?

Les éléments actifs — tels que le titane (Ti), l'aluminium (Al), le bore (B) et le zirconium (Zr) — ont une très forte affinité pour l'oxygène et l'azote. Chimiquement, cela signifie qu'ils sont plus stables sous forme d'oxyde ou de nitrure que sous forme d'élément pur dissous dans le métal en fusion.

Lorsqu'ils sont exposés à l'atmosphère, ces éléments agissent comme des "décrocheurs", se sacrifiant efficacement pour réagir avec tout oxygène ou azote disponible.

L'inévitabilité de la "perte à la fusion" à l'air libre

Lorsque la fusion est effectuée à l'air libre, ces éléments actifs sont consommés dans des réactions qui forment des inclusions indésirables (oxydes et nitrures). Cette consommation est connue sous le nom de perte à la fusion ou de décoloration.

Étant donné que le taux de cette perte est difficile à prévoir et à contrôler, les métallurgistes doivent ajouter un excès d'élément actif, devinant essentiellement la quantité qui sera perdue dans l'atmosphère.

Le résultat : une chimie et des propriétés imprévisibles

Cette incertitude entraîne une grande variabilité dans la composition chimique finale. Comme l'indiquent les données de référence, un élément comme l'aluminium pourrait être contrôlé à ±0,25 % dans un processus de fusion à l'air libre.

Ce niveau de variation est inacceptable pour les matériaux haute performance, où un écart même d'une fraction de pour cent peut altérer considérablement les propriétés mécaniques comme la résistance, la ductilité et la résistance au fluage.

Comment la fusion par induction sous vide apporte une solution

Le VIM s'attaque directement au problème de la réaction atmosphérique en éliminant les réactifs. L'ensemble du processus — fusion, affinage et coulée — se déroule dans une chambre scellée et évacuée.

Créer un environnement chimiquement inerte

En pompant l'air hors de la chambre, le processus VIM élimine la grande majorité des molécules d'oxygène et d'azote. Cela prive les réactions chimiques potentielles de leur carburant.

Sans atmosphère avec laquelle réagir, les éléments actifs restent stables et dissous dans le bain de fusion.

De la perte réactive à la rétention prévisible

Sous vide, la quantité d'un élément actif ajoutée à la masse fondue est presque exactement la quantité retenue dans l'alliage final. La variable de "perte à la fusion" est effectivement éliminée.

C'est pourquoi le VIM peut atteindre un contrôle compositionnel dans des plages extrêmement étroites, telles que ±0,12 % pour l'aluminium et le titane. Le processus devient reproductible et très précis.

Un avantage secondaire : le dégazage

L'environnement sous vide aide également à éliminer les gaz dissous indésirables, en particulier l'hydrogène et l'azote, qui étaient déjà présents dans les matières premières.

Au fur et à mesure que ces gaz sont extraits de la masse fondue, l'alliage final présente une porosité plus faible et une meilleure propreté, ce qui contribue à une durée de vie en fatigue supérieure et à une intégrité mécanique accrue.

Comprendre les compromis

Bien que le VIM offre un contrôle supérieur, ce n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de compromis pratiques qui doivent être pris en compte.

Coût et complexité

Les fours VIM sont considérablement plus chers à acheter, à utiliser et à entretenir que les fours de fusion à l'air libre. Le processus est également plus lent en raison du temps nécessaire pour vider la chambre à vide pour chaque lot.

Le défi de la pression de vapeur

Une limitation critique du fonctionnement sous vide poussé est la pression de vapeur des éléments eux-mêmes. Les éléments ayant une pression de vapeur élevée, tels que le manganèse (Mn), le cuivre (Cu) et, dans une certaine mesure, le chrome (Cr), peuvent s'évaporer de la masse fondue.

Le contrôle de ce phénomène nécessite une gestion minutieuse de la température et du niveau de vide, parfois en remplissant la chambre avec une légère pression positive d'un gaz inerte comme l'argon.

Faire le bon choix pour votre objectif

La décision d'utiliser le VIM dépend entièrement des spécifications chimiques et des exigences de performance de l'alliage final.

- Si votre objectif principal est de produire des superalliages haute performance, des aciers spéciaux ou des alliages de titane : Le VIM est souvent non négociable pour garantir la chimie précise requise pour les températures extrêmes, les contraintes élevées et les applications critiques.

- Si votre objectif principal est de contrôler étroitement les éléments hautement réactifs (Al, Ti, B, Zr) : Le VIM offre la seule méthode fiable pour éviter leur perte imprévisible et assurer la cohérence de lot en lot exigée par des spécifications strictes.

- Si votre objectif principal est de produire des alliages de qualité standard avec des plages de tolérance plus larges : Des méthodes plus simples et moins coûteuses comme la fusion à l'air libre ou la décarburation à l'argon-oxygène (AOD) sont souvent plus rentables et parfaitement adaptées.

En fin de compte, maîtriser la chimie des alliages exige de choisir le processus qui vous accorde le contrôle nécessaire sur l'environnement de fusion.

Tableau récapitulatif :

| Aspect | Fusion à l'air libre | Fusion par induction sous vide (VIM) |

|---|---|---|

| Contrôle des éléments actifs | ±0,25 % (par exemple, Al) | ±0,12 % (par exemple, Al, Ti) |

| Défi clé | Réactions atmosphériques (O₂, N₂) | Pression de vapeur des éléments |

| Principal avantage | Rentable pour les alliages standard | Chimie précise et reproductible |

| Applications idéales | Alliages de qualité standard | Superalliages, aciers spéciaux, alliages de titane |

Obtenez un contrôle précis pour vos alliages haute performance avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fusion par induction sous vide adaptées à vos besoins uniques. Notre expertise en fours haute température, y compris les systèmes VIM sur mesure, garantit une rétention d'éléments supérieure et des résultats constants pour les applications exigeantes. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre production d'alliages !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques