Dans un four rotatif, une étanchéité appropriée est le gardien de l'intégrité opérationnelle. C'est un système conçu pour empêcher l'air de fuir dans le four et les gaz chauds ou les matériaux de s'échapper. Ce contrôle est absolument essentiel pour maintenir la température interne stable et la chimie atmosphérique spécifique requises pour un traitement efficace et une qualité de produit constante.

Un joint de four rotatif n'est pas simplement une barrière physique. C'est un mécanisme de contrôle critique qui gouverne directement l'efficacité thermique, la qualité du produit et le coût opérationnel. Considérer un joint défectueux comme une simple fuite, c'est ignorer son impact systémique profond sur l'ensemble du processus.

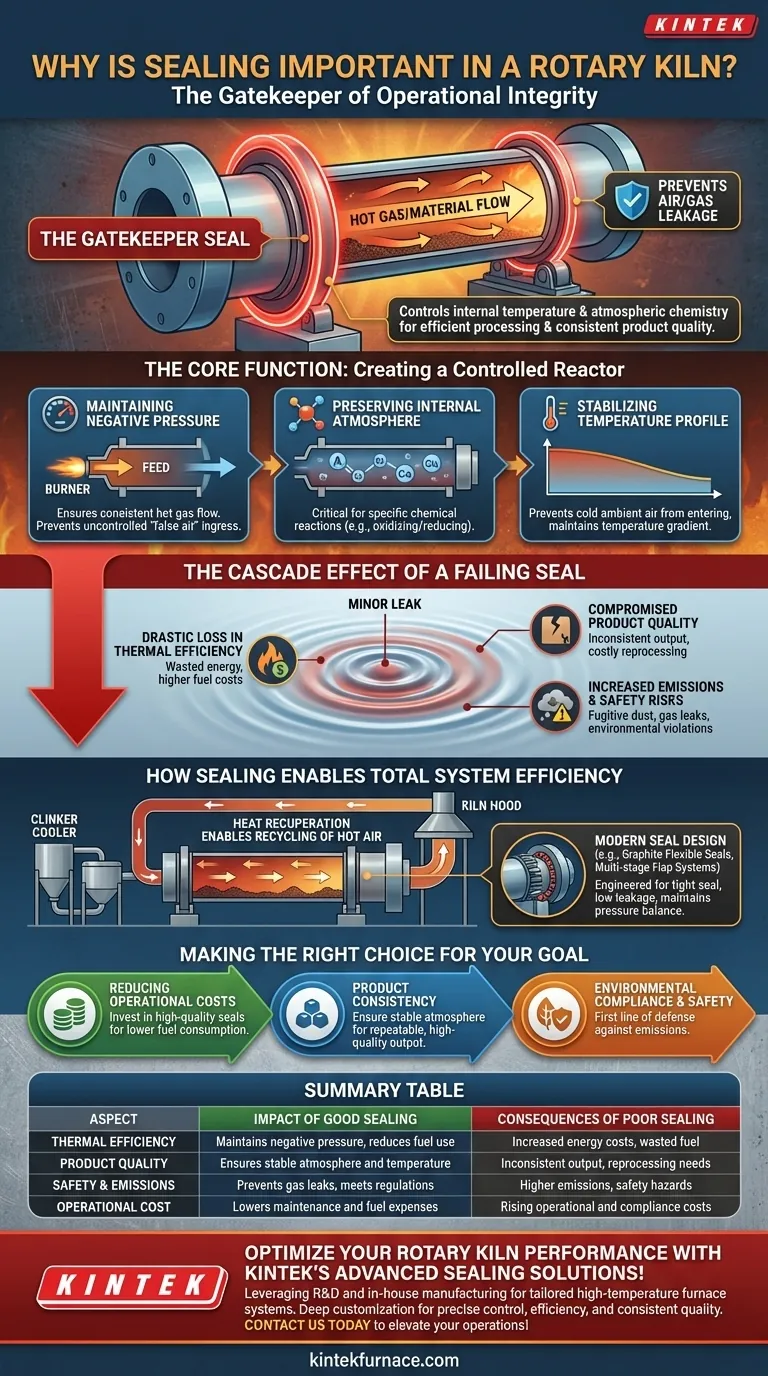

La fonction essentielle : Créer un réacteur contrôlé

Un four rotatif n'est pas seulement un tube chauffé et rotatif ; c'est un réacteur chimique hautement contrôlé. Une étanchéité efficace est ce qui rend ce contrôle possible.

Maintenir une pression négative

La plupart des fours rotatifs fonctionnent sous une légère pression négative pour assurer un flux constant de gaz chaud depuis le brûleur vers l'extrémité d'alimentation des matériaux.

Un mauvais joint rompt cette différence de pression. Il permet à de « l'air parasite » non contrôlé provenant de l'extérieur d'être aspiré dans le four, perturbant le flux de processus soigneusement géré.

Préserver l'atmosphère interne

De nombreux processus nécessitent une atmosphère chimique spécifique, telle qu'un environnement oxydant ou réducteur, pour réaliser les réactions souhaitées.

L'infiltration d'air incontrôlée due à un joint défectueux compromet totalement cette chimie atmosphérique. Cela peut entraîner des réactions incomplètes, des sous-produits indésirables et un produit final qui ne répond pas aux spécifications.

Stabiliser le profil de température

Un four est conçu avec un gradient de température spécifique le long de sa longueur. Un joint défectueux permet à l'air ambiant froid de pénétrer dans le système.

Cet air froid entrant doit être chauffé à la température du processus, ce qui consomme une énorme quantité de carburant supplémentaire. Cela crée également des points froids qui perturbent le profil de température, nuisant à l'efficacité du transfert de chaleur vers le matériau.

L'effet en cascade d'un joint défectueux

Une petite fuite est rarement un petit problème. Ses conséquences se répercutent sur l'ensemble de l'opération, créant des charges financières et opérationnelles importantes.

Perte drastique d'efficacité thermique

L'impact unique le plus important d'un mauvais joint est une baisse marquée de l'efficacité thermique. Chaque mètre cube d'air parasite qui pénètre dans le four est une énergie gaspillée, ce qui augmente la consommation de carburant et les coûts opérationnels.

Comme indiqué dans les opérations de fours à chaux, les fuites d'air persistantes entraînent directement des factures d'énergie plus élevées et forcent des mises à niveau coûteuses des équipements juste pour maintenir les performances de base.

Compromission de la qualité du produit

Lorsque l'atmosphère interne et la température sont instables, le produit final devient incohérent. Cela entraîne du gaspillage de matériaux, des retraitements coûteux et une incapacité à garantir l'homogénéité du produit.

Le principal avantage du four, à savoir produire un produit uniforme, dépend entièrement de la stabilité qu'assure une bonne étanchéité.

Augmentation des émissions et des risques de sécurité

Un joint défectueux fonctionne dans les deux sens. Il laisse non seulement entrer l'air froid, mais permet également aux gaz de processus chauds chargés de poussière de s'échapper dans l'usine.

Cela crée un risque de sécurité important pour le personnel et peut entraîner des violations des réglementations sur les émissions environnementales. Une étanchéité efficace est une condition préalable au bon fonctionnement de tout système moderne de contrôle des émissions.

Comment l'étanchéité permet l'efficacité totale du système

Les fours modernes sont conçus comme des systèmes intégrés où chaque composant contribue à l'efficacité. Le joint est une pierre angulaire qui permet aux autres composants de fonctionner.

Permettre la récupération de chaleur

Les systèmes à haut rendement utilisent souvent une hotte de four pour capter l'air extrêmement chaud provenant du refroidisseur de clinker et le recycler dans le four comme air de combustion.

Ce processus de récupération de chaleur ne peut fonctionner que dans un système bien étanche. Si le four présente des fuites importantes, l'équilibre des pressions est perturbé et la capacité de recycler efficacement cette chaleur précieuse est perdue, gaspillant du carburant.

Le rôle de la conception de joint moderne

Pour lutter contre ces problèmes, les fours modernes emploient des conceptions avancées telles que des joints flexibles en graphite ou des systèmes à volets multi-étages.

Ces technologies sont spécifiquement conçues pour maintenir une étanchéité parfaite malgré la dilatation thermique et la rotation de la paroi du four, assurant un faible taux de fuite d'air et maximisant les avantages d'un environnement contrôlé.

Faire le bon choix pour votre objectif

L'évaluation de l'étanchéité de votre four doit être une priorité absolue. Votre objectif spécifique déterminera votre orientation.

- Si votre objectif principal est de réduire les coûts opérationnels : Investir dans des joints de haute qualité et à faible fuite offre un retour direct et mesurable grâce à une consommation de carburant réduite.

- Si votre objectif principal est la cohérence du produit : Reconnaissez qu'une atmosphère interne stable, garantie uniquement par des joints efficaces, est non négociable pour un rendement répétable et de haute qualité.

- Si votre objectif principal est la conformité environnementale et la sécurité : Considérez le joint de four comme votre première et plus importante ligne de défense contre les émissions fugitives de poussière et de gaz.

En fin de compte, maîtriser le joint, c'est maîtriser l'efficacité, la fiabilité et la rentabilité de l'ensemble de votre opération de four rotatif.

Tableau récapitulatif :

| Aspect | Impact d'une bonne étanchéité | Conséquences d'une mauvaise étanchéité |

|---|---|---|

| Efficacité thermique | Maintient la pression négative, réduit l'utilisation de carburant | Augmentation des coûts énergétiques, gaspillage de carburant |

| Qualité du produit | Assure une atmosphère et une température stables | Rendement incohérent, besoin de retraitement |

| Sécurité et émissions | Prévient les fuites de gaz, respecte les réglementations | Augmentation des émissions, risques pour la sécurité |

| Coût opérationnel | Réduit les dépenses de maintenance et de carburant | Augmentation des coûts opérationnels et de conformité |

Optimisez les performances de votre four rotatif avec les solutions d'étanchéité avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons divers laboratoires avec des systèmes de four à haute température sur mesure, y compris des fours rotatifs, pour garantir un contrôle précis, une efficacité accrue et une qualité de produit constante. Nos capacités de personnalisation approfondies répondent à vos exigences de processus uniques, réduisant les coûts et augmentant la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages