Fondamentalement, le vide à l'intérieur d'un tube à vide est nécessaire pour créer un chemin clair et dégagé pour le déplacement des électrons. Sans vide, les molécules d'air à l'intérieur du tube entreraient en collision avec les électrons, les dispersant et empêchant l'appareil de contrôler de manière fiable le flux de courant. Cela fait du vide l'élément fondamental qui permet au tube de fonctionner comme amplificateur ou interrupteur.

Le vide n'est pas là pour *empêcher* tout courant électrique, comme le ferait un simple isolant. Son objectif est plutôt de permettre à un flux *contrôlé* d'électrons de circuler de manière prévisible d'un élément à un autre, ce qui est la base de tout fonctionnement des tubes à vide.

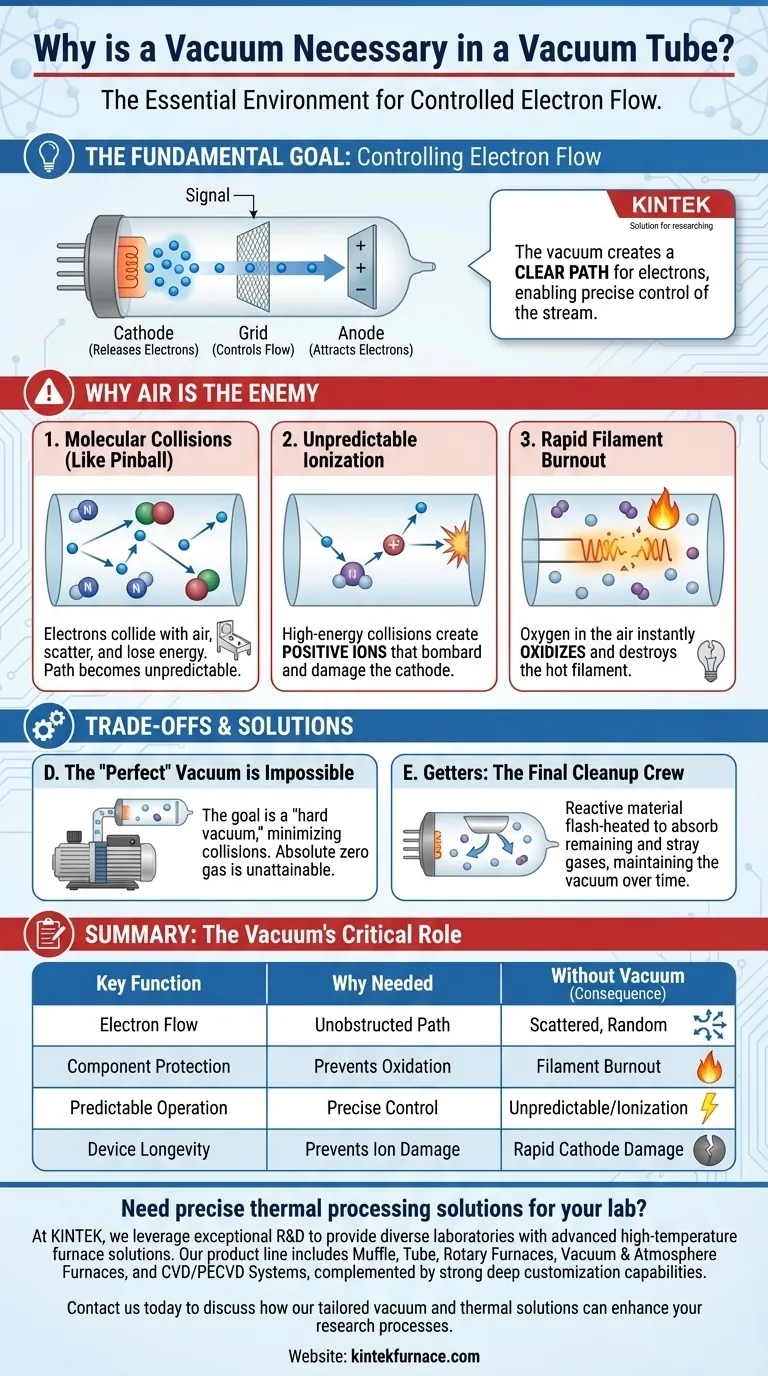

L'objectif fondamental : contrôler le flux d'électrons

Pour comprendre la nécessité du vide, nous devons d'abord comprendre la tâche de base d'un tube à vide, également appelé valve. Son objectif principal est de prendre un petit signal électrique et de l'utiliser pour contrôler un flux d'électricité beaucoup plus important.

Comment fonctionne un tube à vide (les bases)

Un tube à vide simple comporte trois éléments clés qui fonctionnent ensemble. Premièrement, une cathode est chauffée jusqu'à ce qu'elle émette un nuage d'électrons, un processus appelé émission thermoïonique.

Deuxièmement, une plaque éloignée appelée anode (ou plaque) reçoit une forte charge positive, qui attire les électrons chargés négativement de la cathode.

Enfin, une grille en forme de maillage est placée entre les deux. Un petit signal d'entrée appliqué à cette grille peut repousser ou permettre aux électrons de passer, agissant ainsi comme une porte ou une vanne qui contrôle le flux d'électrons principal.

Pourquoi l'air est l'ennemi du courant contrôlé

Si le tube était rempli d'air, ce processus élégant échouerait complètement. L'espace apparemment vide est, au niveau moléculaire, un champ d'obstacles dense.

Le problème des collisions moléculaires

Considérez le tube comme un flipper. Les électrons sont les billes, et l'anode est la cible qu'ils doivent atteindre. Dans le vide, le chemin est libre.

Si vous remplissez le tube d'air, c'est comme remplir le flipper de millions de petits pare-chocs aléatoires. Les électrons (billes) entrent constamment en collision avec les molécules d'azote et d'oxygène, perdant de l'énergie et se dispersant dans des directions aléatoires. Peu ou pas atteindraient leur cible prévue.

Comportement imprévisible et ionisation

Lorsqu'un électron frappe une molécule de gaz avec suffisamment de force, il peut arracher un électron à cette molécule. Cela crée un ion chargé positivement.

Ces nouveaux ions chargés positivement sont alors attirés par la cathode chargée négativement. Ils accélèrent vers elle, bombardant sa surface et provoquant des dommages physiques qui raccourcissent considérablement la durée de vie du tube.

Brûlure rapide du filament

La plupart des tubes utilisent un minuscule fil chaud appelé filament pour chauffer la cathode. En présence d'oxygène (un composant clé de l'air), ce filament chaud s'oxyderait et grillerait presque instantanément, exactement comme le filament d'une ampoule à incandescence cassée. Le vide le protège.

Comprendre les compromis et les réalités

Créer et maintenir ce vide présente ses propres défis d'ingénierie. C'est la principale raison pour laquelle les tubes à vide sont complexes et fragiles par rapport aux dispositifs modernes à semi-conducteurs.

L'impossibilité d'un vide « parfait »

Aucun vide n'est parfait. Il est technologiquement impossible d'éliminer toutes les molécules de gaz d'une enceinte. L'objectif est de créer un « vide poussé » avec si peu de molécules que les collisions deviennent statistiquement insignifiantes pour le fonctionnement de l'appareil.

Les Getters : l'équipe de nettoyage finale

Si vous regardez à l'intérieur d'un tube à vide en verre, vous verrez souvent une tache argentée ou sombre et brillante à l'intérieur du verre. C'est le résidu d'un « getter ».

Une fois le tube scellé, le matériau getter est chauffé brièvement, ce qui l'amène à se lier et à absorber la grande majorité des molécules de gaz restantes. Il continue d'absorber les gaz parasites qui pourraient être libérés par les composants métalliques du tube tout au long de sa durée de vie, contribuant ainsi à maintenir le vide.

Tubes remplis de gaz : l'exception à la règle

Bien que la plupart des tubes nécessitent un vide poussé, certains tubes spécialisés, comme les thyratrons ou les régulateurs de tension, sont intentionnellement remplis d'une petite quantité d'un gaz inerte spécifique (comme le néon ou l'argon). Dans ces dispositifs, l'ionisation prévisible du gaz est utilisée pour obtenir un comportement de commutation spécifique, mais ils sont conçus pour gérer les effets.

Comment appliquer ces connaissances

Comprendre le rôle du vide est essentiel pour comprendre les forces, les faiblesses et les modes de défaillance de cette technologie.

- Si vous dépannagez du matériel audio ou radio ancien : Un tube qui est devenu d'un blanc laiteux a perdu son vide. L'air s'est infiltré, le getter est oxydé et le tube est définitivement hors service.

- Si vous étudiez les principes de l'électronique : Rappelez-vous que le but du vide est de permettre un chemin libre pour le flux d'électrons, ce qui le rend fondamentalement différent d'un simple isolant ou d'un fil.

- Si vous comparez des technologies : La fragilité physique, la génération de chaleur et la nécessité d'un vide scellé sont les principales raisons pour lesquelles les transistors à semi-conducteurs compacts, durables et efficaces ont finalement remplacé les tubes à vide dans la plupart des applications.

En fin de compte, le vide n'est pas une caractéristique passive et vide ; c'est l'environnement actif et essentiel qui permet à un tube à vide d'accomplir sa fonction.

Tableau récapitulatif :

| Fonction clé | Pourquoi un vide est nécessaire | Conséquence sans vide |

|---|---|---|

| Flux d'électrons | Crée un chemin sans obstruction pour les électrons | Les électrons entrent en collision avec les molécules d'air, se dispersant de manière aléatoire |

| Protection des composants | Prévient l'oxydation et la destruction du filament | Le filament chaud brûle instantanément en présence d'oxygène |

| Fonctionnement prévisible | Permet un contrôle précis via le signal de grille | Comportement imprévisible dû à l'ionisation et aux collisions |

| Longévité de l'appareil | Prévient les dommages par bombardement ionique de la cathode | Dommages physiques rapides raccourcissant la durée de vie du tube |

Besoin de solutions de traitement thermique précises pour votre laboratoire ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits — comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions thermiques et sous vide sur mesure peuvent améliorer vos processus de recherche et de développement.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie