Le principal avantage d'une vitesse de chauffage rapide dans les fours à induction à canal est une augmentation directe de l'efficacité de la production. En réduisant considérablement le temps nécessaire pour faire fondre le métal, ces fours permettent d'achever davantage de cycles au cours d'un quart de travail donné, augmentant ainsi le débit global pour les fonderies et les opérations de moulage de métaux.

Le chauffage rapide est plus qu'une simple question de vitesse ; c'est un avantage stratégique. Il se traduit directement par une qualité de matériau supérieure grâce à la minimisation de l'oxydation, une plus grande efficacité énergétique grâce à la réduction des pertes de chaleur, et, finalement, une rentabilité opérationnelle accrue.

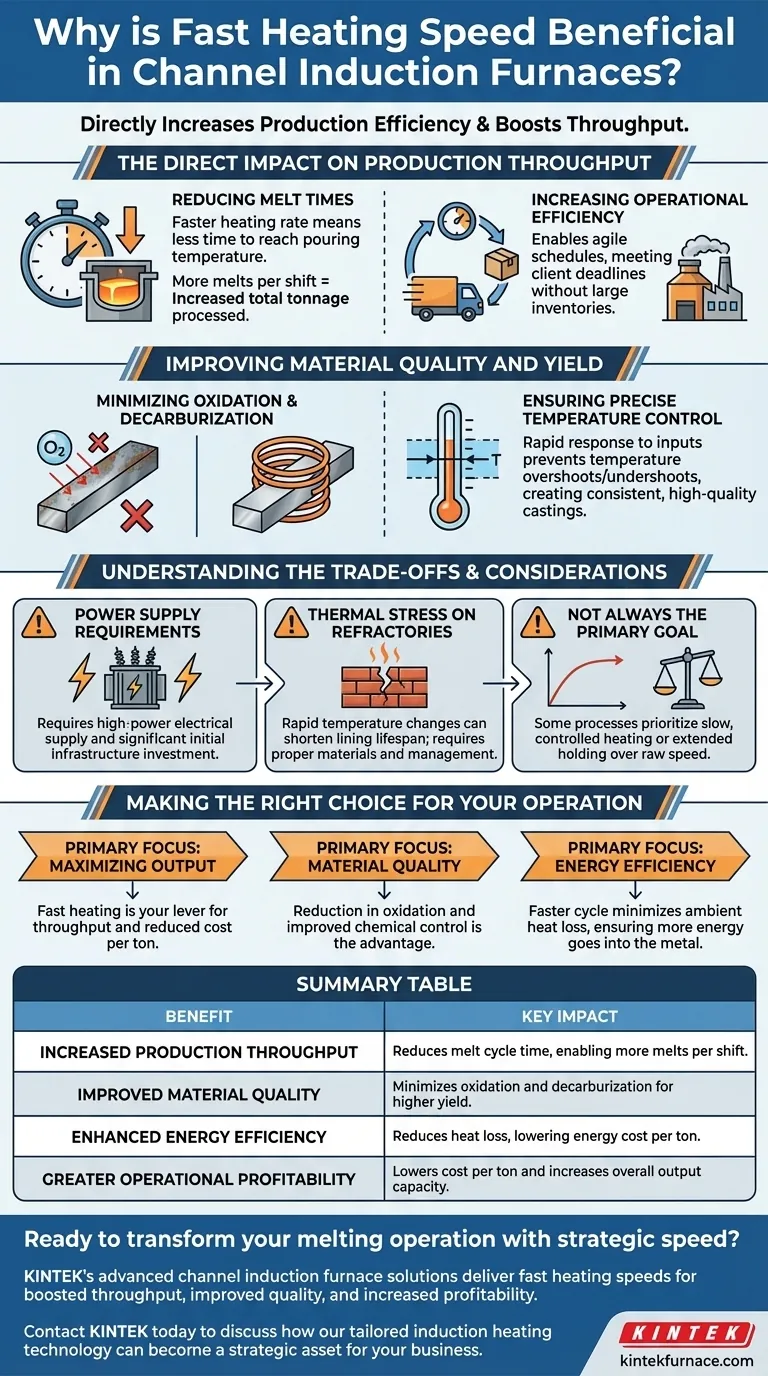

L'impact direct sur le débit de production

Le rôle principal d'un four est de traiter le matériau. La vitesse à laquelle il peut accomplir cette fonction principale dicte le rythme et la capacité de toute la chaîne de production.

Réduction des temps de fusion

L'avantage le plus évident est la réduction du temps de cycle. Une vitesse de chauffage plus rapide signifie que la charge métallique atteint sa température de coulée cible en moins de temps.

Cela permet d'effectuer plus de fontes par quart de travail, augmentant directement le tonnage total de métal qui peut être traité.

Augmentation de l'efficacité opérationnelle

Pour les industries comme les fonderies qui dépendent de délais d'exécution rapides, la fusion rapide est essentielle.

Elle permet un calendrier de production plus agile et réactif, permettant aux installations de respecter les délais exigeants des clients sans maintenir de grandes réserves coûteuses de métal en fusion.

Amélioration de la qualité et du rendement des matériaux

La qualité du produit final est fortement influencée par le processus de fusion. La vitesse joue un rôle critique, et souvent sous-estimé, dans la préservation de l'intégrité du métal.

Minimisation de l'oxydation et de la décarburation

Lorsque le métal est maintenu à haute température, il réagit avec l'oxygène de l'atmosphère, entraînant une oxydation (perte de métal) et une décarburation (perte de teneur en carbone dans l'acier).

Le chauffage rapide minimise le temps pendant lequel le métal reste dans cet état vulnérable. Il en résulte moins de matériau perdu sous forme de laitier et garantit que l'alliage final répond à ses spécifications chimiques précises, améliorant ainsi le rendement global.

Assurer un contrôle précis de la température

Les systèmes à induction offrent un contrôle de température intrinsèquement précis. Une vitesse de chauffage rapide améliore cette capacité.

Le système peut réagir rapidement aux commandes, évitant les dépassements de température qui peuvent endommager les alliages ou les sous-dépassements qui retardent la production. Cette précision est vitale pour créer des pièces moulées de haute qualité et constantes.

Comprendre les compromis et les considérations

Bien que très bénéfique, une vitesse de chauffage rapide n'est pas une solution universelle sans contexte. Comprendre ses implications est essentiel pour une mise en œuvre correcte.

Exigences en matière d'alimentation électrique

Atteindre des taux de chauffage élevés nécessite une alimentation électrique d'une puissance correspondante. L'investissement initial en capital pour les transformateurs, les condensateurs et l'infrastructure connexe peut être important.

Contrainte thermique sur les réfractaires

Les changements de température rapides et répétés peuvent induire des contraintes thermiques sur la garniture réfractaire du four. Cela peut potentiellement raccourcir la durée de vie de la garniture si cela n'est pas géré avec des matériaux et des procédures d'exploitation appropriés.

Pas toujours l'objectif principal

Dans certains processus métallurgiques, une courbe de chauffage lente et contrôlée ou un maintien prolongé à une température spécifique est plus important que la vitesse de fusion brute. Dans ces cas, le four est optimisé pour la stabilité plutôt que pour la vitesse.

Faire le bon choix pour votre exploitation

La décision de privilégier la vitesse de chauffage doit être alignée sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est de maximiser le rendement : Le chauffage rapide est votre levier le plus direct pour augmenter le débit et réduire le coût par tonne.

- Si votre objectif principal est la qualité du matériau : La réduction de l'oxydation et le contrôle chimique amélioré grâce à des temps de fusion plus courts constituent un avantage majeur.

- Si votre objectif principal est l'efficacité énergétique : Un cycle plus rapide minimise le temps de perte de chaleur ambiante, garantissant que plus d'énergie est directement transférée au métal.

En fin de compte, tirer parti d'une vitesse de chauffage rapide transforme le four à induction à canal d'un simple outil de fusion en un atout stratégique pour une opération plus productive et rentable.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Augmentation du débit de production | Réduit le temps de cycle de fusion, permettant plus de fontes par quart de travail. |

| Amélioration de la qualité des matériaux | Minimise l'oxydation et la décarburation pour un meilleur rendement. |

| Efficacité énergétique accrue | Réduit les pertes de chaleur, diminuant le coût énergétique par tonne. |

| Rentabilité opérationnelle accrue | Diminue le coût par tonne et augmente la capacité de production globale. |

Prêt à transformer votre opération de fusion grâce à la vitesse stratégique ?

Les solutions avancées de fours à induction à canal de KINTEK sont conçues pour fournir les vitesses de chauffage rapides qui stimulent directement votre débit de production, améliorent la qualité du métal et augmentent la rentabilité. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous fournissons aux fonderies et aux opérations de moulage de métaux des fours robustes et performants complétés par de profondes capacités de personnalisation pour répondre aux exigences uniques de votre processus.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie de chauffage par induction sur mesure peut devenir un atout stratégique pour votre entreprise.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques