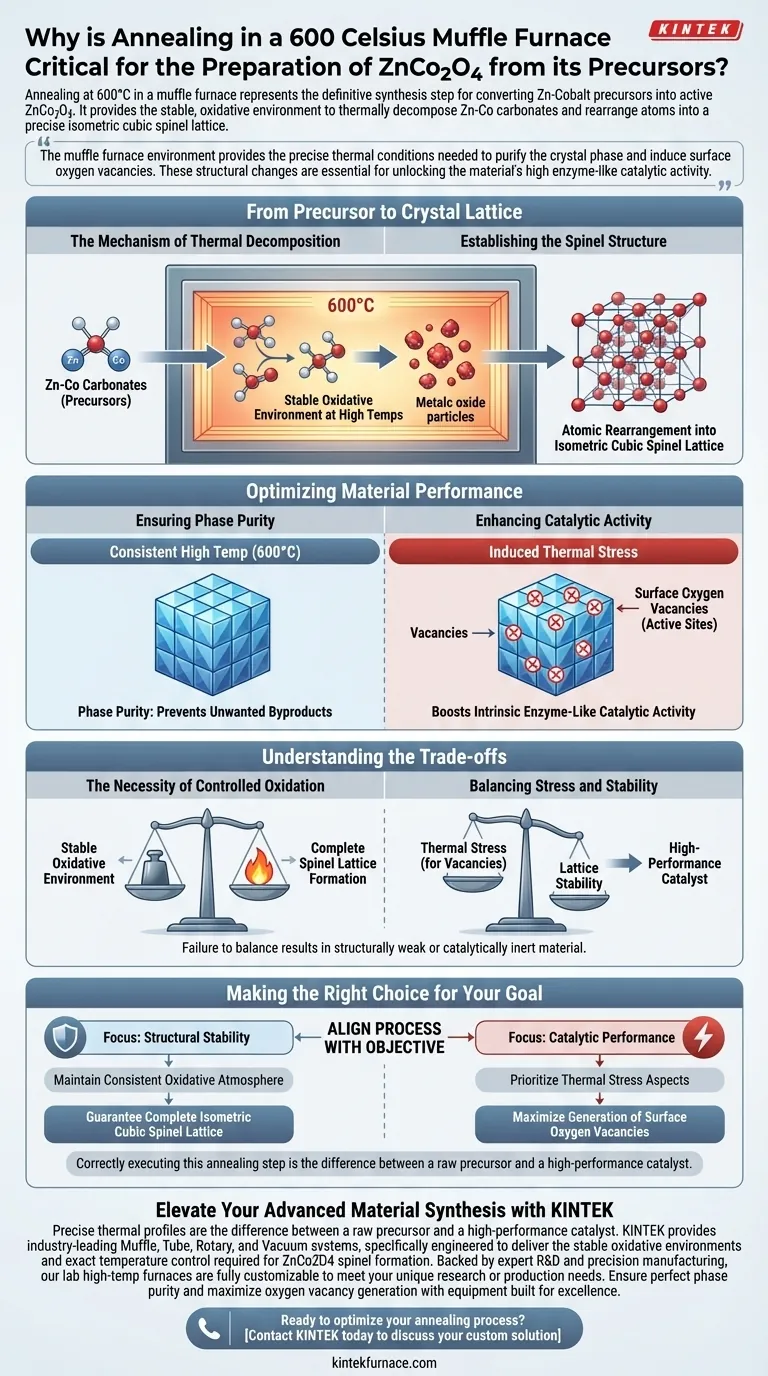

Le recuit dans un four à moufle à 600°C représente l'étape de synthèse définitive pour convertir les précurseurs zinc-cobalt en ZnCo2O4 actif. Il fournit l'environnement oxydatif stable nécessaire pour décomposer thermiquement les carbonates de Zn-Co et réorganiser la structure atomique en un réseau spinelle cubique isométrique précis.

L'environnement du four à moufle fournit les conditions thermiques précises nécessaires pour purifier la phase cristalline et induire des lacunes d'oxygène de surface. Ces changements structurels sont essentiels pour libérer l'activité catalytique de type enzymatique élevée du matériau.

Du précurseur au réseau cristallin

Le mécanisme de décomposition thermique

La fonction principale du four à moufle est de faciliter la décomposition thermique des précurseurs de carbonate de Zn-Co.

À haute température, le four crée un environnement oxydatif stable. Cela permet aux composants carbonatés de se décomposer de manière cohérente, laissant derrière eux les oxydes métalliques souhaités.

Établissement de la structure spinelle

Une fois les précurseurs décomposés, les atomes restants doivent être organisés correctement.

Le processus de recuit entraîne un réarrangement critique des atomes. Cela transforme la matière première en un réseau spinelle cubique isométrique stable, qui constitue l'épine dorsale structurelle du ZnCo2O4.

Optimisation des performances du matériau

Assurer la pureté de phase

Le traitement au four à moufle est le facteur décisif dans la composition finale du matériau.

En maintenant une température élevée constante (600°C), le processus garantit la pureté de phase. Cela empêche la formation de sous-produits indésirables qui pourraient interférer avec la fonction du matériau.

Amélioration de l'activité catalytique

Le résultat le plus critique de ce processus de recuit est l'amélioration de la réactivité chimique.

Le stress thermique induit pendant le recuit génère d'abondantes lacunes d'oxygène à la surface de l'oxyde. Ces lacunes agissent comme des sites actifs, stimulant considérablement l'activité catalytique intrinsèque de type enzymatique du produit final.

Comprendre les compromis

La nécessité d'une oxydation contrôlée

La criticité du four à moufle réside dans sa capacité à fournir un environnement oxydatif stable.

Si l'environnement de chauffage est incohérent ou manque d'oxygène suffisant, le réarrangement en réseau spinelle peut rester incomplet. Cela entraînerait un matériau avec une faible intégrité structurelle et un faible potentiel catalytique.

Équilibrer le stress et la stabilité

Bien que le stress thermique soit nécessaire pour créer des lacunes d'oxygène, il doit être soigneusement contrôlé.

Le processus repose sur un profil thermique spécifique pour générer ces lacunes sans détruire le réseau. L'échec de cet équilibre entraîne un matériau soit structurellement faible, soit catalytiquement inerte.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre préparation de ZnCo2O4, alignez votre processus sur vos objectifs spécifiques :

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que le four maintient une atmosphère oxydative constante pour garantir la formation complète du réseau spinelle cubique isométrique.

- Si votre objectif principal est la performance catalytique : Privilégiez les aspects de stress thermique de la phase de recuit pour maximiser la génération de lacunes d'oxygène de surface.

L'exécution correcte de cette étape de recuit fait la différence entre un précurseur brut et un catalyseur haute performance.

Tableau récapitulatif :

| Objectif du processus | Mécanisme | Résultat pour ZnCo2O4 |

|---|---|---|

| Conversion du précurseur | Décomposition thermique | Décompose les carbonates de Zn-Co en oxydes métalliques |

| Formation structurelle | Réarrangement atomique | Établit un réseau spinelle cubique isométrique stable |

| Contrôle de la pureté | Oxydation à haute température | Élimine les sous-produits indésirables et assure la pureté de phase |

| Amélioration des performances | Stress thermique induit | Génère des lacunes d'oxygène de surface pour l'activité catalytique |

Élevez votre synthèse de matériaux avancés avec KINTEK

Des profils thermiques précis font la différence entre un précurseur brut et un catalyseur haute performance. KINTEK fournit des systèmes leaders de l'industrie à moufle, tubulaires, rotatifs et sous vide, spécialement conçus pour fournir les environnements oxydatifs stables et le contrôle précis de la température requis pour la formation de spinelles ZnCo2O4.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez une pureté de phase parfaite et maximisez la génération de lacunes d'oxygène avec un équipement conçu pour l'excellence.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Références

- Shu-Ju Liao, Zhong Cao. Pt@ZnCo2O4 Microspheres as Peroxidase Mimics: Enhanced Catalytic Activity and Application for L-Cysteine Detection. DOI: 10.3390/molecules30010187

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les fours à moufle sont-ils particulièrement utiles pour les matériaux sensibles ?Chauffage de précision pour la pureté et la performance

- Quels sont les matériaux qu'il est interdit de placer dans un four à moufle à haute température ?Garantir la sécurité et la longévité

- Comment les fours haute température et les thermocouples de Box garantissent-ils la précision des tests sur l'alliage HP40Nb ? Maîtriser la stabilité thermique

- Pourquoi les fours à moufle sont-ils importants pour le brasage tendre et fort ? Obtenez des joints impeccables et à haute résistance

- Qu'est-ce qui rend un four à moufle numérique indispensable pour les applications à haute température ? Découvrez la précision et la pureté pour votre laboratoire

- Quel est le but de l'utilisation d'un four à haute température à 900°C pour les coquilles d'œufs ? Maîtriser la calcination pour la production de CaO

- Comment un four à chambre de laboratoire à haute température aide-t-il à évaluer la résistance au feu du béton ? | KINTEK

- Quelle fonction un four à moufle haute température remplit-il dans la préparation de matériaux de détection de gaz LaFeO3 dopé au Ni ?