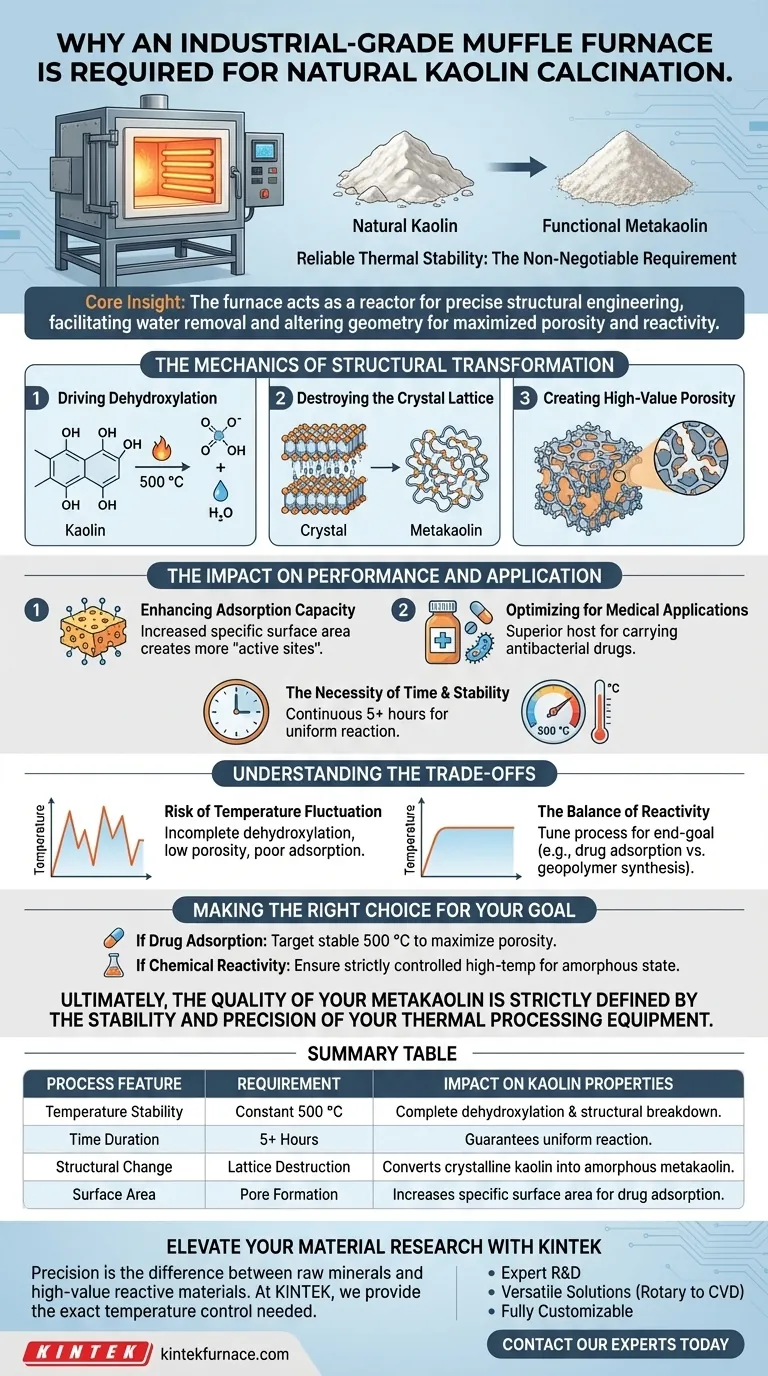

La stabilité thermique fiable est une exigence non négociable. Pour traiter avec succès le kaolin naturel, un four à moufle de qualité industrielle est nécessaire pour maintenir un environnement précis et stable à haute température (spécifiquement 500 °C) pendant des durées prolongées, telles que cinq heures. Cet appareil assure le profil thermique constant nécessaire pour induire les changements chimiques qui transforment le kaolin brut en métakaolin fonctionnel.

L'idée principale Le four à moufle fait plus que simplement chauffer le matériau ; il agit comme un réacteur pour une ingénierie structurelle précise. En maintenant un contrôle thermique strict, le four facilite l'élimination de l'eau interne et des groupes hydroxyle, modifiant fondamentalement la géométrie du minéral pour maximiser la porosité et la réactivité.

La mécanique de la transformation structurelle

Induction de la réaction de déshydratation

L'objectif principal du four est de faciliter la déshydratation. Il s'agit d'un processus chimique où la chaleur élevée force les groupes hydroxyle (-OH) et l'eau adsorbée à sortir de la structure du kaolin.

Destruction du réseau cristallin

À mesure que la température se maintient, la structure cristalline rigide et stratifiée du kaolin naturel commence à se décomposer. Cette transformation physique et chimique convertit le minéral ordonné en métakaolin, un matériau amorphe et très réactif.

Création d'une porosité de haute valeur

L'élimination des molécules d'eau laisse des vides dans le réseau du minéral. Il en résulte une augmentation significative de la porosité et de la surface spécifique, qui sont les caractéristiques déterminantes du métakaolin de haute qualité.

L'impact sur la performance et l'application

Amélioration de la capacité d'adsorption

Les changements structurels induits par le four sont directement corrélés à l'utilité du matériau. L'augmentation de la surface spécifique crée davantage de "sites actifs" sur le minéral.

Optimisation pour les applications médicales

Pour des applications spécifiques, telles que le transport de médicaments antibactériens, ces sites actifs sont essentiels. Le métakaolin calciné agit comme un hôte supérieur, offrant une capacité d'adsorption améliorée par rapport au kaolin brut.

La nécessité du temps et de la stabilité

Cette transformation n'est pas instantanée. Un four industriel est nécessaire pour maintenir la température exactement à 500 °C pendant des périodes continues (par exemple, 5 heures) afin d'assurer que la réaction soit uniforme dans tout le lot.

Comprendre les compromis

Le risque de fluctuation de température

Le contrôle précis est primordial ; le traitement du kaolin ne consiste pas seulement à atteindre une température maximale, mais à la maintenir. Si la température fluctue ou descend en dessous de la cible (500 °C), la déshydratation sera incomplète, laissant le kaolin avec une faible porosité et de faibles propriétés d'adsorption.

L'équilibre de la réactivité

Bien que la chaleur augmente la réactivité, le processus doit être ajusté à l'objectif final spécifique. Par exemple, alors que 500 °C maximise l'adsorption pour les médicaments, d'autres applications (comme la synthèse de géopolymères) peuvent utiliser des profils thermiques différents pour obtenir des états amorphes spécifiques.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de calcination, votre température et votre durée cibles doivent être dictées par les propriétés spécifiques dont vous avez besoin dans le matériau final.

- Si votre objectif principal est l'adsorption de médicaments : Visez un cycle stable à 500 °C pour maximiser la porosité et la surface spécifique pour la rétention d'agents antibactériens.

- Si votre objectif principal est la réactivité chimique : Assurez-vous que le four est capable de maintenir des environnements à haute température strictement contrôlés pour détruire complètement la structure cristalline et obtenir un état hautement amorphe.

En fin de compte, la qualité de votre métakaolin est strictement définie par la stabilité et la précision de votre équipement de traitement thermique.

Tableau récapitulatif :

| Caractéristique du processus | Exigence | Impact sur les propriétés du kaolin |

|---|---|---|

| Stabilité de la température | 500 °C constants | Assure une déshydratation complète et une décomposition structurelle |

| Durée | 5+ heures | Garantit une réaction uniforme dans tout le lot |

| Changement structurel | Destruction du réseau | Convertit le kaolin cristallin en métakaolin amorphe |

| Surface | Formation de pores | Augmente la surface spécifique pour l'adsorption de médicaments |

Élevez votre recherche de matériaux avec KINTEK

La précision fait la différence entre les minéraux bruts et les matériaux réactifs de haute valeur. Chez KINTEK, nous comprenons que votre recherche dépend de la stabilité thermique. Nos fours à moufle, à tube et sous vide de qualité industrielle fournissent le contrôle de température exact nécessaire pour les processus sensibles tels que la déshydratation du kaolin.

Pourquoi choisir KINTEK ?

- R&D expert : Systèmes conçus pour des cycles thermiques constants et de longue durée.

- Solutions polyvalentes : Des systèmes rotatifs aux systèmes CVD, nous couvrons tous les besoins de laboratoire à haute température.

- Entièrement personnalisable : Configurations sur mesure pour répondre à vos exigences spécifiques de calcination et de synthèse.

Prêt à obtenir une porosité et une réactivité supérieures dans vos matériaux ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Aruzhan Alimbek, Alyiya Ospanova. Synthesis and Antibacterial Evaluation of Chlorhexidine- and Triclosan-Impregnated Kaolinite Nanocomposites. DOI: 10.3390/ma18010174

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'effet du frittage à haute température sur les céramiques d'argile ? Améliorez la résistance avec des fours à chambre électrique

- Comment un four à moufle de type boîte détermine-t-il la phase finale et l'activité du molybdate de bismuth ? Optimisez la synthèse de vos matériaux

- Pourquoi un four à moufle haute température est-il requis pour la calcination des catalyseurs de graphène ? Atteindre une transformation de phase précise

- Comment un four à moufle est-il utilisé dans la préparation de matériaux carbonés dérivés de la L-valine ? Maîtriser la carbonisation

- Quelle est la fonction d'un système de refroidissement par eau dans les fours à moufle ? Les secrets de la stabilité et de la précision révélés

- Un four à moufle peut-il être utilisé pour la pyrolyse ? Débloquez la décomposition thermique précise

- Quels sont les dangers potentiels associés aux fours de paillasse ? Guide de sécurité essentiel pour les utilisateurs de laboratoire

- Quelle est la température de fonctionnement recommandée pour prolonger la durée de vie du fil du four ?Optimisez le rendement de votre four