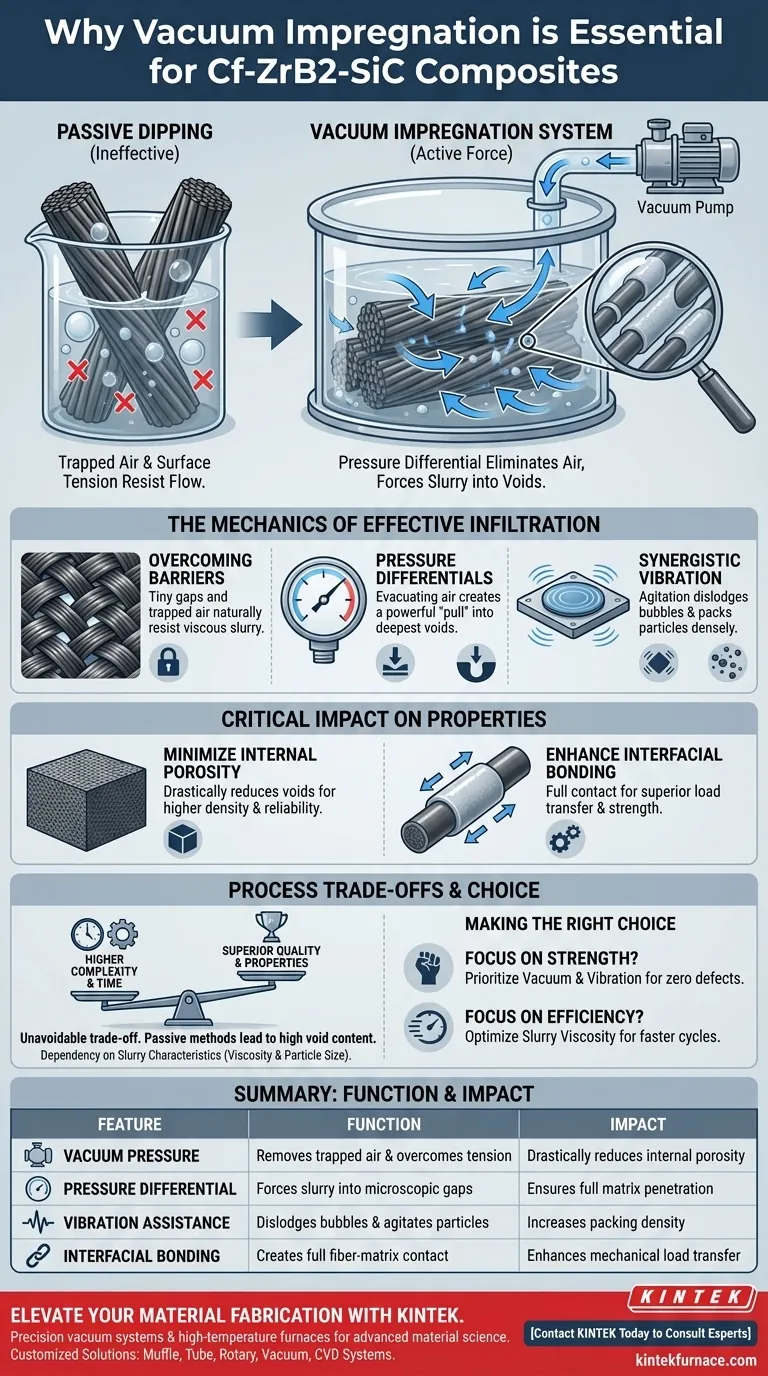

Un système d'imprégnation sous vide est strictement nécessaire pour la fabrication de composites Cf-ZrB2-SiC car il fournit la force active requise pour introduire la boue céramique dans les interstices microscopiques des faisceaux de fibres de carbone. Contrairement au simple trempage ou à l'immersion, ce processus utilise des différentiels de pression pour surmonter la résistance naturelle du tissu, garantissant que le matériau de la matrice pénètre complètement dans l'architecture des fibres.

La fonction principale de ce système est d'éliminer l'air emprisonné et de forcer la matrice céramique dans les faisceaux de fibres, réduisant ainsi la porosité interne et garantissant la résistance de liaison interfaciale requise pour les composites haute performance.

La mécanique d'une infiltration efficace

Surmonter les barrières physiques

Les tissus de fibres de carbone sont constitués de faisceaux étroitement tissés contenant des milliers de filaments individuels. Ces faisceaux créent des interstices minuscules et complexes qui résistent naturellement à la pénétration des boues céramiques visqueuses en raison de la tension superficielle et de l'air emprisonné.

Le rôle des différentiels de pression

Un système d'imprégnation sous vide résout ce problème en créant un différentiel de pression. En évacuant l'air de la chambre, le système supprime la résistance atmosphérique à l'intérieur du tissu, "tirant" efficacement la boue dans les vides les plus profonds de l'architecture des fibres.

Vibration synergique

Pour maximiser l'efficacité, ces systèmes combinent souvent la pression du vide avec des fonctions assistées par vibration. Pendant que le vide aspire la boue, la vibration agite le mélange, aidant à déloger les bulles d'air tenaces et permettant aux particules céramiques de se déposer plus densément dans les interstices des fibres.

Impact critique sur les propriétés du matériau

Minimiser la porosité interne

La menace la plus importante pour l'intégrité du composite est la porosité – des vides où la matrice n'a pas pénétré. L'imprégnation sous vide est la méthode la plus efficace pour réduire considérablement la porosité interne, ce qui est directement corrélé à la densité finale et à la fiabilité structurelle du composite.

Améliorer la liaison interfaciale

Pour qu'un composite agisse comme une seule unité, la charge doit être transférée efficacement entre les fibres et la matrice céramique. En garantissant que la boue recouvre complètement les fibres individuelles plutôt que seulement la surface du faisceau, le système crée la zone de contact nécessaire pour une forte résistance de liaison interfaciale.

Comprendre les compromis du processus

Complexité vs Qualité

L'utilisation d'un système d'imprégnation sous vide ajoute de la complexité et du temps au processus de fabrication par rapport à l'infiltration à pression ambiante. Cependant, ce compromis est inévitable ; s'appuyer sur des méthodes d'infiltration passives entraînera presque invariablement un matériau avec une teneur élevée en vides et de faibles propriétés mécaniques.

Dépendance aux caractéristiques de la boue

Bien que le système sous vide soit puissant, il n'est pas une panacée pour les matériaux mal préparés. L'efficacité de l'imprégnation dépend toujours de la viscosité et de la taille des particules de la boue céramique ; si la boue est trop épaisse, même un vide élevé peut ne pas parvenir à une pénétration complète.

Faire le bon choix pour votre objectif

Pour vous assurer d'utiliser ce processus efficacement, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez la combinaison du vide et de la vibration pour minimiser tous les micro-vides possibles, car ce sont les points d'initiation des fissures.

- Si votre objectif principal est l'efficacité du processus : Optimisez la viscosité de la boue pour l'adapter à vos capacités de vide, en veillant à ce que le fluide s'écoule facilement dans les faisceaux de fibres sans nécessiter des temps de cycle excessifs.

La fabrication réussie repose sur la compréhension que l'imprégnation sous vide n'est pas seulement une étape de trempage, mais une intégration forcée de deux matériaux distincts.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fabrication de Cf-ZrB2-SiC | Impact sur le composite final |

|---|---|---|

| Pression de vide | Élimine l'air emprisonné et surmonte la tension superficielle | Réduit considérablement la porosité interne |

| Différentiel de pression | Force la boue céramique dans les interstices microscopiques des fibres | Assure une pénétration complète de la matrice |

| Assistance par vibration | Déloge les bulles d'air et agite les particules | Augmente la densité d'empilement de la matrice |

| Liaison interfaciale | Crée un contact complet entre la fibre et la matrice | Améliore le transfert de charge mécanique |

Élevez votre fabrication de matériaux avec KINTEK

La précision dans la fabrication de composites commence par un contrôle thermique et de pression supérieur. KINTEK fournit des systèmes de vide haute performance et des fours à haute température conçus pour répondre aux exigences rigoureuses de la science des matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques de recherche ou de production.

Que vous affiniez des composites Cf-ZrB2-SiC ou que vous développiez des céramiques de nouvelle génération, nos ingénieurs sont prêts à vous aider à optimiser votre processus et à obtenir des résultats sans défaut.

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quelles sont les fonctions d'un four de frittage à haute température dans la préparation de l'oxyde de magnésium poreux ?

- Comment les coûts se comparent-ils entre les fours à vide faible et les fours à vide élevé ? Trouvez la meilleure solution pour votre budget et vos besoins.

- Comment fonctionne un four de traitement thermique sous vide ? Obtenez des résultats impeccables et haute performance

- Dans quels secteurs le brasage sous vide est-il couramment appliqué ? Essentiel pour l'aérospatiale, le médical, l'automobile et l'électronique

- Quels sont les avantages de l'utilisation d'un réacteur assisté par évaporation sous vide (VEA) ? Réduisez les coûts et augmentez l'efficacité de la synthèse

- Quelle est la fonction de l'introduction de 150 Pa de gaz argon dans un four lors du raffinage sous vide de l'alliage de magnésium AM60 ?

- Quelles sont les dimensions typiques des fours sous vide à l'échelle du laboratoire ? Optimisez l'espace et la précision de votre laboratoire.

- Quelles innovations sont apportées au graphite pour les fours sous vide ? Améliorez l'efficacité avec des revêtements avancés et des pièces sur mesure