En bref, les matériaux à haute trempabilité sont idéaux pour la trempe au gaz. Cela inclut la plupart des aciers fortement alliés tels que les aciers rapides, les aciers à outils et les aciers à matrices, ainsi que certains aciers inoxydables, alliages à haute température et alliages de titane. Ces matériaux ne nécessitent pas un refroidissement extrêmement rapide pour atteindre la dureté et la microstructure souhaitées, ce qui rend la nature contrôlée et moins sévère de la trempe au gaz parfaitement adaptée.

La pertinence d'un matériau pour la trempe au gaz ne dépend pas de son type, mais de sa vitesse de refroidissement critique. La trempe au gaz est un processus plus doux que l'huile, elle est donc réservée aux matériaux qui peuvent durcir avec succès même lorsqu'ils sont refroidis plus lentement.

Le principe fondamental : la trempabilité et la vitesse de refroidissement

La décision d'utiliser la trempe au gaz repose sur une propriété matérielle unique et critique : la trempabilité. Celle-ci est souvent confondue avec la dureté, mais elles sont fondamentalement différentes.

Qu'est-ce que la trempabilité ?

La trempabilité est la mesure de la capacité d'un matériau à durcir sur toute sa section transversale, et pas seulement en surface. C'est une fonction de la chimie de l'alliage.

Les matériaux à haute trempabilité sont plus "indulgents". Ils peuvent être refroidis relativement lentement et former tout de même la structure martensitique dure souhaitée.

Les matériaux à faible trempabilité doivent être refroidis extrêmement rapidement pour atteindre la pleine dureté, et s'ils sont refroidis trop lentement, ils ne durciront qu'en surface.

Le rôle des éléments d'alliage

Les éléments d'alliage comme le chrome, le molybdène, le manganèse et le nickel sont les principaux moteurs de la trempabilité de l'acier.

Ces éléments ralentissent les transformations internes qui se produisent pendant le refroidissement. Cela vous donne une plus grande fenêtre de temps pour refroidir la pièce et atteindre toujours la microstructure cible, rendant le matériau adapté à une trempe au gaz moins sévère.

Pourquoi la vitesse de refroidissement critique est importante

Chaque acier trempable a une vitesse de refroidissement critique—la vitesse de refroidissement la plus lente possible qui entraînera tout de même une structure entièrement martensitique.

Si un matériau a une faible vitesse de refroidissement critique (ce qui signifie qu'il peut être refroidi lentement), il est un candidat parfait pour la trempe au gaz. S'il a une vitesse de refroidissement critique élevée (il doit être refroidi très rapidement), il nécessitera une trempe liquide plus sévère comme l'huile ou l'eau.

Un aperçu des matériaux appropriés

Sur la base du principe de la trempabilité, nous pouvons identifier plusieurs familles de matériaux qui sont bien adaptés à la trempe au gaz dans un four sous vide.

Aciers à outils et aciers à matrices fortement alliés

Cette catégorie comprend les aciers rapides (HSS), les aciers à outils pour travail à froid et à chaud, et les aciers à haute teneur en carbone et en chrome.

Leur riche teneur en alliages leur confère une excellente trempabilité et une faible vitesse de refroidissement critique. La trempe au gaz est la méthode préférée car elle permet d'obtenir une dureté totale tout en minimisant le risque de distorsion et de fissuration qu'une trempe à l'huile sévère pourrait provoquer.

Aciers inoxydables

De nombreux aciers inoxydables martensitiques et à durcissement par précipitation (PH) sont adaptés à la trempe au gaz. Leur teneur élevée en chrome et autres éléments d'alliage confère la trempabilité nécessaire à une trempe réussie dans une atmosphère de gaz inerte.

Alliages à haute température et alliages de titane

Des matériaux comme les superalliages et les alliages de titane sont souvent traités thermiquement pour obtenir des propriétés mécaniques spécifiques, et pas seulement une dureté maximale.

La trempe au gaz fournit l'environnement propre, contrôlé et inerte nécessaire pour refroidir ces matériaux sensibles à une vitesse précise sans introduire de contamination de surface.

Autres candidats

Des matériaux spécialisés tels que certains alliages élastiques et matériaux magnétiques peuvent également être traités par trempe au gaz. Le choix dépend entièrement de leurs caractéristiques de transformation spécifiques et de la question de savoir si un refroidissement lent et contrôlé répond aux exigences du processus.

Comprendre les compromis : Gaz ou Huile

Le choix d'une méthode de trempe est un équilibre entre les exigences du processus et les limites des matériaux. La trempe au gaz offre des avantages significatifs mais n'est pas universellement applicable.

Avantage 1 : Distorsion minimisée

Le plus grand avantage de la trempe au gaz est la réduction significative du choc thermique. Le refroidissement plus lent et plus uniforme réduit drastiquement le risque de distorsion, de déformation et de fissuration des pièces, en particulier pour les géométries complexes.

Avantage 2 : Propreté de la surface

Les pièces sortant d'une trempe au gaz sont propres et brillantes. Cela élimine le besoin d'étapes de post-traitement coûteuses et salissantes nécessaires pour nettoyer les pièces après une trempe à l'huile.

La Limite : Sévérité de la trempe

La trempe au gaz traditionnelle est moins sévère que l'huile. Pour les aciers faiblement alliés (comme les aciers pour roulements ou ressorts) ou les pièces de très forte section, une trempe au gaz peut ne pas être suffisamment rapide pour empêcher la formation de microstructures plus douces, ne parvenant pas à atteindre la dureté requise.

Combler le fossé : La trempe au gaz à haute pression (HPGQ)

Les fours sous vide modernes peuvent effectuer une trempe au gaz à haute pression (HPGQ) à des pressions de 10, 20 bars, voire plus.

Ce processus à haute pression et à débit élevé augmente considérablement la vitesse de refroidissement, réduisant l'écart avec la trempe à l'huile. La HPGQ permet de tremper au gaz avec succès certains matériaux et tailles de section qui auraient traditionnellement nécessité de l'huile.

Faire le bon choix pour votre objectif

Les propriétés de votre matériau dictent les options disponibles. Utilisez votre objectif principal pour guider votre décision.

- Si votre objectif principal est de minimiser la distorsion et de maintenir une surface propre sur les pièces fortement alliées : La trempe au gaz est le choix idéal, offrant une stabilité dimensionnelle supérieure.

- Si votre objectif principal est le durcissement des aciers faiblement alliés ou des composants très épais : Une trempe liquide comme l'huile est souvent nécessaire, à moins que vous n'ayez accès à un processus HPGQ éprouvé adapté à votre matériau spécifique.

- Si votre objectif principal est le contrôle du processus et la pureté pour les alliages sensibles : L'environnement inerte et hautement contrôlable de la trempe sous vide au gaz est inégalé.

Comprendre la relation entre la trempabilité de votre matériau et la sévérité de la trempe vous permet de choisir le processus de traitement thermique le plus efficace et le plus efficient.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Adaptabilité à la trempe au gaz |

|---|---|---|

| Aciers à outils et à matrices fortement alliés | Riches en éléments d'alliage, haute trempabilité | Excellent, minimise la distorsion |

| Aciers inoxydables | Haute teneur en chrome, bonne trempabilité | Convient aux types martensitiques et PH |

| Alliages à haute température & titane | Sensibles à la contamination, nécessitent un refroidissement contrôlé | Idéal pour la pureté et un refroidissement précis |

| Autres alliages (ex. élastiques, magnétiques) | Besoins de transformation spécifiques | Dépend de la vitesse de refroidissement critique |

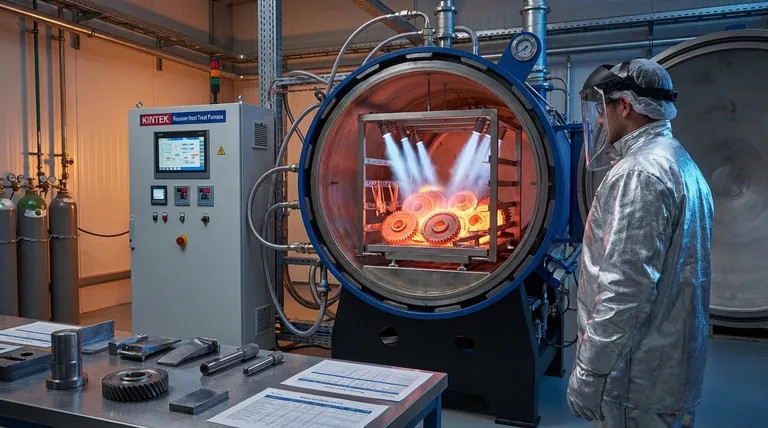

Libérez la précision de votre traitement thermique avec KINTEK

Travaillez-vous avec des aciers fortement alliés, des aciers inoxydables ou des alliages sensibles comme le titane ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux besoins de votre laboratoire. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Bénéficiez d'une distorsion réduite, d'une meilleure propreté de surface et d'un contrôle de processus supérieur. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de trempe au gaz peuvent optimiser vos résultats et accroître l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue