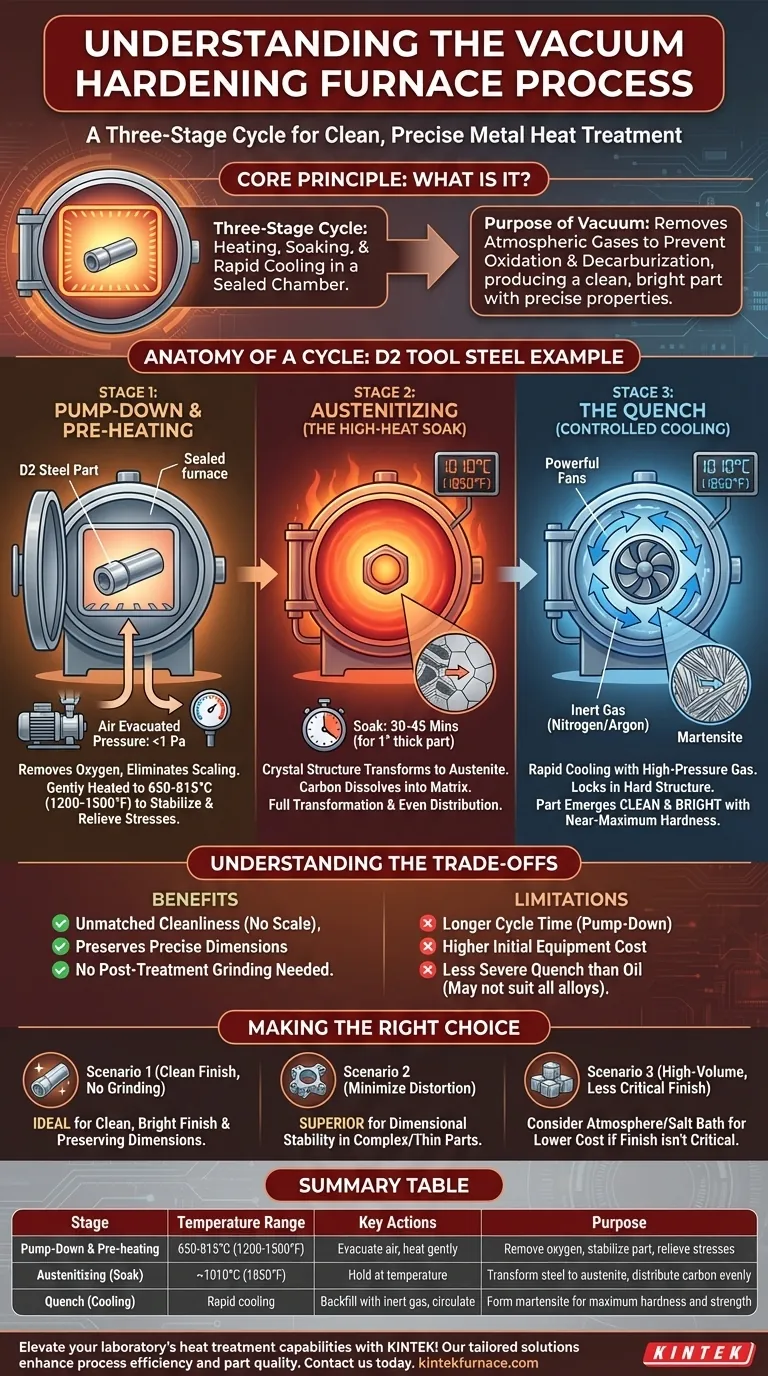

À la base, un processus de durcissement sous vide est un cycle en trois étapes effectué dans une chambre scellée. Premièrement, les composants métalliques sont chauffés à une température de durcissement spécifique sous un vide poussé. Deuxièmement, ils sont maintenus à cette température (une étape appelée « maintien en température ») pour garantir que toute la pièce transforme sa structure interne. Enfin, ils sont refroidis rapidement à l'aide d'un gaz inerte à haute pression pour fixer la dureté et la résistance souhaitées.

Le but fondamental de l'utilisation d'un vide n'est pas le vide lui-même, mais ce qu'il empêche. En éliminant les gaz atmosphériques, le processus supprime les réactions de surface telles que l'oxydation et la décarburation, produisant une pièce propre et brillante avec des propriétés mécaniques précises et prévisibles.

L'anatomie d'un cycle de durcissement sous vide

Pour rendre cela concret, examinons le durcissement d'un acier à outils courant, tel que l'acier D2. Cet acier à haute teneur en carbone et en chrome est utilisé pour les matrices et les outils de coupe qui nécessitent une excellente résistance à l'usure.

Étape 1 : Pompage et préchauffage

Le cycle commence par le chargement des pièces en acier D2 dans le four froid et le scellement de la porte de la chambre.

Un système de vide puissant élimine ensuite l'air, atteignant généralement un niveau de pression des millions de fois inférieur à celui de l'atmosphère extérieure. Cette étape cruciale élimine l'oxygène, principale cause de mise à l'échelle et de défauts de surface à haute température.

Une fois le vide établi, les pièces sont chauffées doucement à une température de préchauffage, souvent autour de 650 à 815 °C (1200 à 1500 °F). Cette étape stabilise la pièce, soulage les contraintes internes dues à l'usinage précédent et garantit que le composant chauffe uniformément pendant l'étape critique suivante.

Étape 2 : Austénitisation (Le maintien à haute température)

À partir de la température de préchauffage, le four chauffe rapidement les pièces à la température d'austénitisation spécifique de l'acier D2, qui est généralement d'environ 1010 °C (1850 °F).

À cette température, la structure cristalline de l'acier se transforme en une phase appelée austénite, qui a la capacité unique de dissoudre le carbone dans sa matrice.

Les pièces sont ensuite « maintenues en température » (soaking) — maintenues à cette température pendant un temps prédéterminé. Cela garantit que toute la pièce, y compris son cœur, s'est entièrement transformée et que le carbone et d'autres éléments d'alliage sont répartis uniformément. Pour une section D2 d'un pouce d'épaisseur, ce maintien pourrait durer 30 à 45 minutes.

Étape 3 : La trempe (Refroidissement contrôlé)

C'est le moment du « durcissement ». Pour fixer la structure dure en place, l'acier doit être refroidi rapidement à partir de la température d'austénitisation.

Dans un four à vide, cela ne se fait pas avec de l'huile ou de l'eau. Au lieu de cela, les éléments chauffants sont éteints et la chambre est rapidement remplie d'un gaz inerte à haute pression, généralement de l'azote ou de l'argon.

De puissants ventilateurs font circuler ce gaz à grande vitesse, retirant la chaleur des composants rapidement et uniformément. Ce refroidissement rapide force l'austénite à se transformer en martensite, une structure cristalline très dure et résistante, mais cassante. La pièce sort du four avec une dureté quasi maximale.

Comprendre les compromis

Le durcissement sous vide est un processus supérieur pour de nombreuses applications, mais ce n'est pas la seule solution. Comprendre ses avantages et ses limites est essentiel pour prendre une décision éclairée.

L'avantage : Propreté et précision inégalées

L'avantage principal est le résultat : une pièce propre et brillante sans calamine de surface. Comme il n'y a ni oxydation ni décarburation (perte de carbone de surface), la pièce durcie ne nécessite souvent aucun nettoyage ou usinage ultérieur. Cela préserve les dimensions précises du composant.

Le coût : Temps de cycle et équipement

Les fours à vide sont des machines complexes. Le pompage initial ajoute un temps considérable au processus global par rapport à un four à atmosphère où les pièces peuvent être chargées directement dans une chambre chaude. L'équipement lui-même est plus coûteux à l'achat et à l'entretien.

La limitation : Sévérité du refroidissement

Bien que le refroidissement par gaz à haute pression moderne soit très efficace, il est généralement moins sévère que celui fourni par un bain d'huile agressif. Pour certains aciers à faible teneur en alliage ou les pièces très épaisses nécessitant un refroidissement extrêmement rapide pour atteindre une dureté maximale, un refroidissement par gaz sous vide pourrait ne pas être suffisant.

Faire le bon choix pour votre application

La sélection du bon processus de traitement thermique dépend entièrement des exigences du composant final.

- Si votre objectif principal est une finition propre et brillante et d'éviter le meulage post-traitement : Le durcissement sous vide est le choix idéal pour préserver la surface et les dimensions de la pièce.

- Si votre objectif principal est de minimiser la distorsion des pièces complexes ou minces : Le chauffage uniforme et le refroidissement par gaz contrôlé d'un processus sous vide offrent une stabilité dimensionnelle supérieure.

- Si votre objectif principal est le durcissement à haut volume d'aciers au carbone simples où l'état de surface n'est pas critique : Un four à atmosphère ou un bain de sel plus conventionnel et moins coûteux peut être une solution plus économique.

En fin de compte, choisir le durcissement sous vide est un investissement dans le contrôle des processus pour les applications où la qualité et la précision de la pièce finale ne sont pas négociables.

Tableau récapitulatif :

| Étape | Plage de température | Actions clés | Objectif |

|---|---|---|---|

| Pompage et préchauffage | 650-815°C (1200-1500°F) | Évacuer l'air, chauffer doucement | Éliminer l'oxygène, stabiliser la pièce, soulager les contraintes |

| Austénitisation (Maintien) | ~1010°C (1850°F) | Maintenir à température | Transformer l'acier en austénite, répartir le carbone uniformément |

| Trempe (Refroidissement) | Refroidissement rapide | Remplir avec un gaz inerte, faire circuler | Former la martensite pour une dureté et une résistance maximales |

Élevez les capacités de traitement thermique de votre laboratoire avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions de fours à haute température avancées telles que les fours à chambre, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des résultats propres et précis pour les applications de durcissement d'aciers à outils et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre processus et la qualité de vos pièces !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus