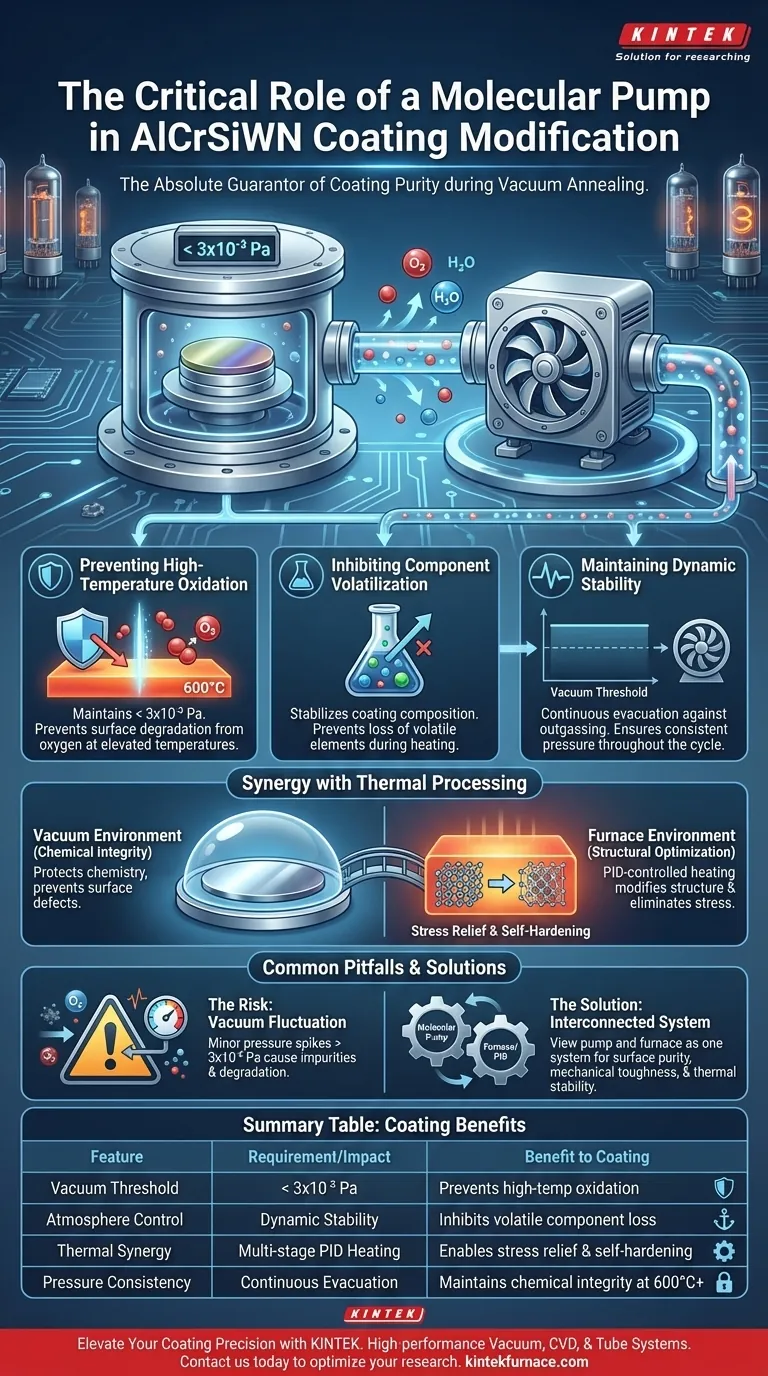

L'unité de pompe moléculaire est le garant absolu de la pureté du revêtement. Elle est essentielle pour la modification des revêtements AlCrSiWN car elle maintient un niveau de vide dynamique inférieur à 3x10^-3 Pa tout au long du cycle de recuit. Ce seuil de pression spécifique empêche le revêtement de s'oxyder ou de perdre des composants volatils à haute température, garantissant ainsi l'intégrité chimique du matériau tout en optimisant sa structure.

En maintenant un environnement de vide poussé, la pompe moléculaire permet au processus de recuit de modifier la structure physique du revêtement sans dégrader sa surface chimique. Elle sert de barrière défensive contre l'oxydation à haute température pendant la phase cruciale de chauffage.

Le rôle du vide poussé dans la modification des revêtements

Prévention de l'oxydation à haute température

Le principal danger pour les revêtements AlCrSiWN pendant le recuit est l'exposition à l'oxygène à des températures élevées.

À des températures de fonctionnement telles que 600°C, les conditions atmosphériques standard provoqueraient une dégradation immédiate de la surface. La pompe moléculaire élimine activement les molécules de gaz pour prévenir ces réactions chimiques.

Inhibition de la volatilisation des composants

Au-delà de l'oxydation, les revêtements complexes sont susceptibles de perdre des éléments spécifiques par volatilisation lorsqu'ils sont chauffés.

La pompe moléculaire maintient un environnement de vide constant qui stabilise la composition du revêtement. Cela garantit que la stœchiométrie de la couche AlCrSiWN reste conforme aux attentes, plutôt que de se modifier en raison de l'évaporation de composants volatils.

Maintien de la stabilité dynamique

L'exigence de vide n'est pas statique ; elle doit être maintenue en continu contre le dégazage potentiel.

La nature "dynamique" du vide fourni par la pompe moléculaire garantit que même lorsque le four chauffe et que les matériaux libèrent potentiellement des gaz, la pression reste strictement inférieure au seuil de 3x10^-3 Pa.

Synergie avec le traitement thermique

Permettre un déchargement des contraintes efficace

Alors que la pompe à vide protège la chimie, l'environnement du four s'occupe des propriétés mécaniques.

Selon des données supplémentaires, le four à tube sous vide utilise des régulateurs PID pour éliminer les contraintes résiduelles fragiles générées lors du dépôt. La pompe moléculaire crée l'environnement sûr nécessaire à ce déchargement des contraintes pour qu'il se produise sans effets secondaires.

Faciliter les effets d'auto-durcissement

Le processus de recuit est conçu pour induire un effet d'auto-durcissement et améliorer la stabilité thermique.

Ces améliorations structurelles reposent sur un chauffage multi-étapes précis et un maintien isotherme. La pompe moléculaire garantit que ces cycles thermiques délicats modifient la structure interne sans compromettre la qualité de la surface.

Pièges courants à éviter

Le risque de fluctuation du vide

Si la pompe moléculaire ne parvient pas à maintenir la pression en dessous de 3x10^-3 Pa, l'intégrité du processus est compromise.

Même de légères fluctuations de pression à 600°C peuvent introduire des impuretés. Cela peut entraîner un revêtement qui est mécaniquement déchargé de ses contraintes mais chimiquement dégradé en surface.

Dépendance excessive au seul contrôle thermique

Un régulateur PID précis et un programme de chauffage sont insuffisants sans la pompe moléculaire.

Une gestion thermique parfaite ne peut compenser un vide médiocre. Sans la pompe moléculaire évacuant efficacement la chambre, le traitement thermique précis devient un catalyseur d'oxydation plutôt que d'optimisation.

Assurer le succès du processus

Pour maximiser les performances de vos revêtements AlCrSiWN, vous devez considérer l'unité de vide et le four comme un système interconnecté.

- Si votre objectif principal est la pureté de la surface : Assurez-vous que votre pompe moléculaire est calibrée pour maintenir des pressions strictement inférieures à 3x10^-3 Pa afin d'éviter l'oxydation.

- Si votre objectif principal est la ténacité mécanique : Vérifiez que la stabilité du vide permet au régulateur PID d'achever le cycle de chauffage multi-étapes complet pour éliminer les contraintes résiduelles.

- Si votre objectif principal est la stabilité thermique : Utilisez l'environnement sans interférence créé par la pompe pour permettre des périodes de maintien isotherme prolongées.

La pompe moléculaire n'est pas juste un accessoire ; c'est le composant fondamental qui rend possible l'optimisation structurelle à haute température.

Tableau récapitulatif :

| Caractéristique | Exigence/Impact | Avantage pour le revêtement |

|---|---|---|

| Seuil de vide | < 3x10^-3 Pa | Prévient l'oxydation à haute température |

| Contrôle de l'atmosphère | Stabilité dynamique | Inhibe la perte de composants volatils |

| Synergie thermique | Chauffage PID multi-étapes | Permet le déchargement des contraintes et l'auto-durcissement |

| Consistance de la pression | Évacuation continue | Maintient l'intégrité chimique à 600°C et plus |

Élevez la précision de vos revêtements avec KINTEK

Ne laissez pas l'oxydation compromettre votre recherche sur les matériaux avancés. Les solutions thermiques de pointe de KINTEK—y compris nos systèmes de vide, CVD et à tube haute performance—sont conçues pour fournir les environnements de vide poussé stables requis pour la modification délicate des AlCrSiWN.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment nos fours spécialisés à haute température peuvent optimiser l'intégrité chimique et les performances mécaniques de vos matériaux.

Guide Visuel

Références

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire programmable à plusieurs étages est-il nécessaire pour le frittage des corps bruts de membranes de fibres creuses en spinelle ?

- Quels avantages techniques les fours tubulaires à trois zones offrent-ils ? Contrôle de température et flexibilité supérieurs

- Quels sont les avantages de l'utilisation d'un four tubulaire à vide poussé pour les revêtements Ti-Si-C-Mo ? Maximiser les performances du revêtement

- Quels types de méthodes de chauffage sont utilisés dans les fours tubulaires à fente ? Optimisez vos processus à haute température

- Quelle est la fonction d'un four cylindrique lors de la pré-carbonisation du Hanji ? Conseils d'experts en traitement thermique

- Pourquoi un four tubulaire industriel est-il nécessaire pour le traitement thermique des céramiques SiCN(Ni)/BN ? Maîtriser la pyrolyse avec précision

- Pourquoi un four tubulaire à haute température est-il utilisé pour la réduction in situ des catalyseurs NiO/Al2O3 ? Optimisez les résultats de votre laboratoire

- Quels sont les types de fours tubulaires basés sur l'orientation ? Horizontal vs. Vertical pour un traitement thermique optimal