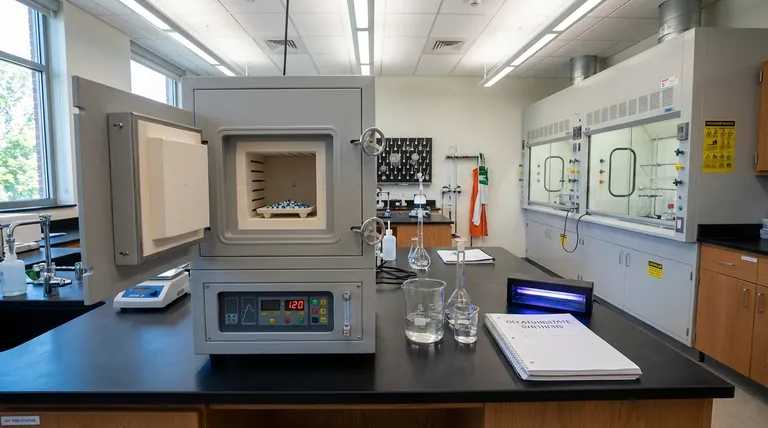

Le four de laboratoire à haute température sert d'étape de stabilisation définitive dans la synthèse des catalyseurs hétérogènes de décadécétonate.

Plus précisément, cet équipement est utilisé pour soumettre les matériaux catalytiques supportés à un traitement thermique à 120 °C pendant une nuit. Ce processus ne sert pas seulement au séchage ; il est essentiel pour ancrer structurellement les anions décadécétonate actifs sur le support porteur, garantissant que le matériau est suffisamment robuste pour une utilisation pratique.

Point clé à retenir Alors que le séchage élimine les liquides indésirables, la fonction principale de ce traitement thermique est la fixation structurelle. En chauffant le matériau à 120 °C, vous transformez une association lâche de produits chimiques en un système catalytique stable et unifié, capable de résister aux rigueurs des réactions de photo-oxydation sans se dégrader.

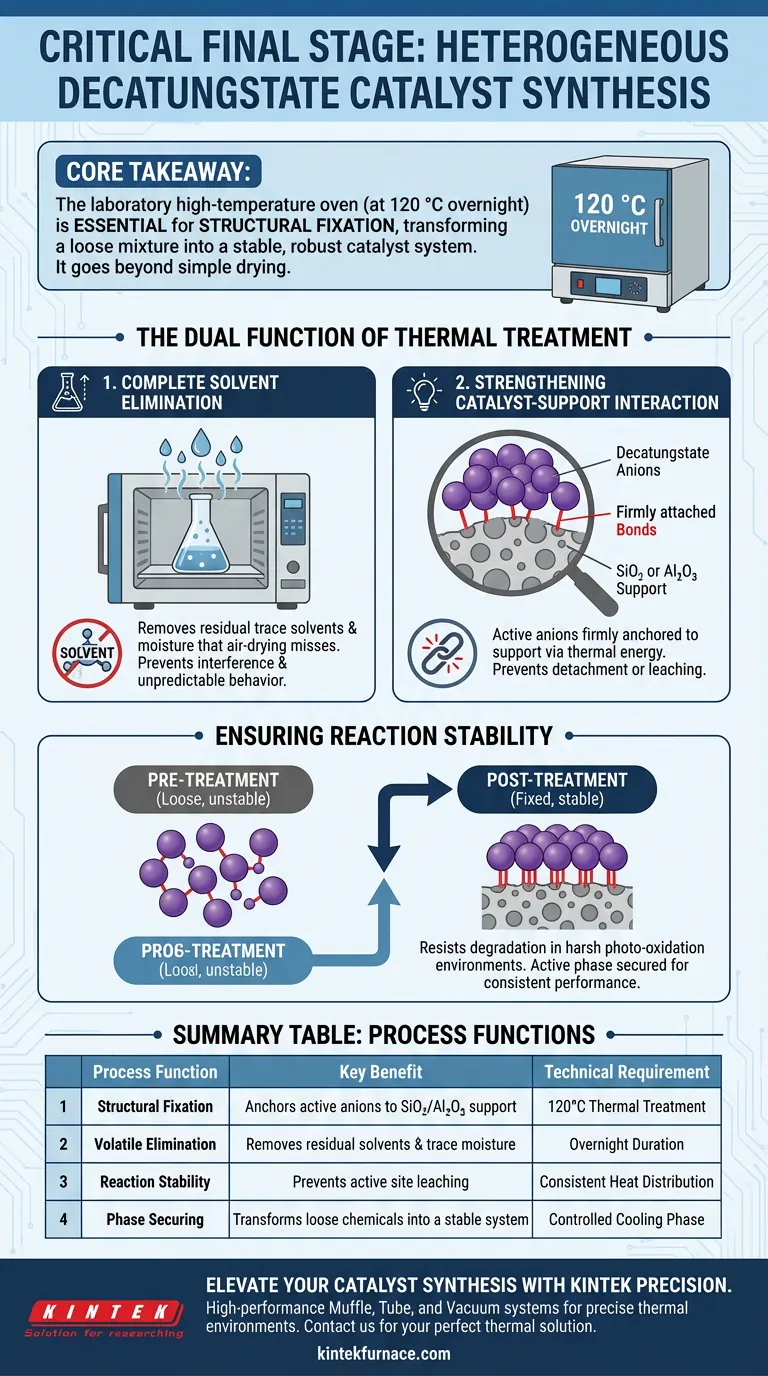

La double fonction du traitement thermique

Pour comprendre pourquoi cette étape est non négociable, nous devons aller au-delà de la simple évaporation. Le four à haute température remplit deux fonctions critiques simultanées.

Élimination complète du solvant

La première fonction, la plus évidente, est l'élimination totale des matières volatiles.

Pendant la phase de préparation, les matériaux catalytiques sont exposés à des solvants et à l'humidité.

Le four assure l'élimination des solvants résiduels traces et de l'humidité que le simple séchage à l'air pourrait manquer.

L'élimination de ces impuretés est vitale car le solvant retenu peut interférer avec les sites actifs du catalyseur ou provoquer un comportement imprévisible pendant la phase de réaction.

Renforcement de l'interaction catalyseur-support

La raison plus profonde et plus critique de cette étape est le renforcement des liaisons physiques et chimiques.

Les anions décadécétonate (la partie active du catalyseur) doivent être fermement attachés à la surface du support, généralement SiO2 (silice) ou Al2O3 (alumine).

L'énergie thermique fournie à 120 °C entraîne les processus d'adsorption physique ou de liaison chimique.

Sans ce traitement thermique, les composants actifs pourraient reposer lâchement sur la surface, susceptibles de se détacher ou de se lixivier lors des réactions en phase liquide.

Assurer la stabilité de la réaction

L'objectif ultime de cette étape de préparation est d'assurer la fiabilité du catalyseur au fil du temps.

Prévention de la dégradation

La stabilité du catalyseur pendant les réactions de photo-oxydation ultérieures dépend directement de ce traitement au four.

Les environnements de photo-oxydation peuvent être agressifs. Un catalyseur qui n'a pas été "verrouillé" thermiquement en place peut souffrir de la lixiviation des sites actifs.

Sécurisation de la phase active

En renforçant la liaison entre l'anion et le support, le four garantit que le catalyseur maintient son intégrité.

Cette étape distincte transforme les matériaux précurseurs en un système hétérogène qui se comporte de manière cohérente dans les conditions opérationnelles.

Comprendre les compromis

Bien que le four à haute température soit nécessaire, il est important de comprendre les paramètres spécifiques requis pour le décadécétonate par rapport à d'autres méthodes.

Spécificité de la température

Pour les catalyseurs de décadécétonate, 120 °C est le point de consigne optimal trouvé pour équilibrer la vitesse de séchage et l'intégrité structurelle.

Cela contraste avec d'autres préparations de catalyseurs (telles que celles mentionnées dans des contextes supplémentaires) où un séchage sous vide à basse température (environ 40–100 °C) pourrait être utilisé pour empêcher la migration des sels métalliques.

Le risque de migration

Dans la préparation générale des catalyseurs, un chauffage rapide peut parfois provoquer la migration des composants actifs vers la surface (l'effet "coquille d'œuf").

Cependant, pour cette synthèse spécifique de décadécétonate, l'interaction avec le support de silice ou d'alumine nécessite une énergie thermique plus élevée de 120 °C pour solidifier efficacement la liaison, plutôt que de simplement évaporer doucement le solvant.

Faire le bon choix pour votre objectif

Lors de la finalisation de votre protocole de préparation de catalyseur, tenez compte de ces objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le four est réglé strictement sur 120 °C et que la durée est suffisante (une nuit) pour maximiser la liaison entre le décadécétonate et le support SiO2/Al2O3.

- Si votre objectif principal est la reproductibilité : Contrôlez strictement la phase de refroidissement après le traitement au four pour éviter la ré-adsorption de l'humidité atmosphérique avant que le catalyseur ne soit stocké ou utilisé.

Le four à haute température transforme votre matériau d'un simple mélange de composants en un outil unifié et stable, prêt pour des transformations chimiques complexes.

Tableau récapitulatif :

| Fonction du processus | Bénéfice clé | Exigence technique |

|---|---|---|

| Fixation structurelle | Ancre les anions actifs sur le support SiO2/Al2O3 | Traitement thermique à 120°C |

| Élimination des volatils | Élimine les solvants résiduels et les traces d'humidité | Durée d'une nuit |

| Stabilité de la réaction | Empêche la lixiviation des sites actifs pendant l'oxydation | Distribution uniforme de la chaleur |

| Sécurisation de la phase | Transforme les produits chimiques lâches en un système stable | Phase de refroidissement contrôlée |

Élevez votre synthèse de catalyseurs avec la précision KINTEK

Les catalyseurs hétérogènes haute performance nécessitent des environnements thermiques précis pour assurer la stabilité à long terme et l'intégrité structurelle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et de vide haute performance, tous personnalisables pour répondre aux besoins uniques de votre laboratoire en matière de haute température.

Que vous prépariez des catalyseurs de décadécétonate ou des matériaux CVD avancés, notre équipement fournit le chauffage uniforme nécessaire pour les liaisons critiques et l'élimination des solvants. Ne compromettez pas votre recherche — contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Julia Ong, J. C. Scaiano. Comparison of Composite Materials Designed to Optimize Heterogeneous Decatungstate Oxidative Photocatalysis. DOI: 10.3390/molecules30173597

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel est l'objectif d'un four de calcination ? Essentiel pour une analyse précise de la teneur en cendres

- Quelles gammes de température peuvent atteindre les différents types de fours à moufle ? Trouvez celui qui convient parfaitement à votre laboratoire

- Quelle est la fonction d'un four à moufle dans le processus LSS pour la synthèse de MXène ? Atteindre une précision à basse température

- Qu'est-ce qu'un four à résistance de type boîte et à quoi sert-il ? Découvrez les solutions de chauffage de précision

- Quelles mesures de préparation aux situations d'urgence devraient être mises en place pour l'utilisation d'un four à moufle ? Assurez la sécurité du laboratoire avec des protocoles proactifs

- Comment manipuler des matériaux tels que les substances alcalines ou le verre Pyrex dans un four à moufle ? Assurer la sécurité et la longévité

- À quoi sert un four à moufle électrique ? Un guide pour le traitement à haute température sans contamination

- Quelles sont les caractéristiques et les applications des fours à moufle ? Obtenez un chauffage pur à haute température pour votre laboratoire