Un système de chambre à vide poussé est la base non négociable pour le dépôt par laser pulsé (PLD) réussi des couches minces de niobate de strontium ($SrNbO_3$). Il crée un environnement ultra-propre qui empêche les molécules de gaz résiduelles d'interférer physiquement avec le processus de dépôt et de modifier chimiquement le matériau.

Sans cette base de vide poussé, il est impossible de réguler l'équilibre délicat de l'oxygène requis pour stabiliser les ions de niobium, ce qui dégrade la qualité du film et entraîne des propriétés physiques incorrectes.

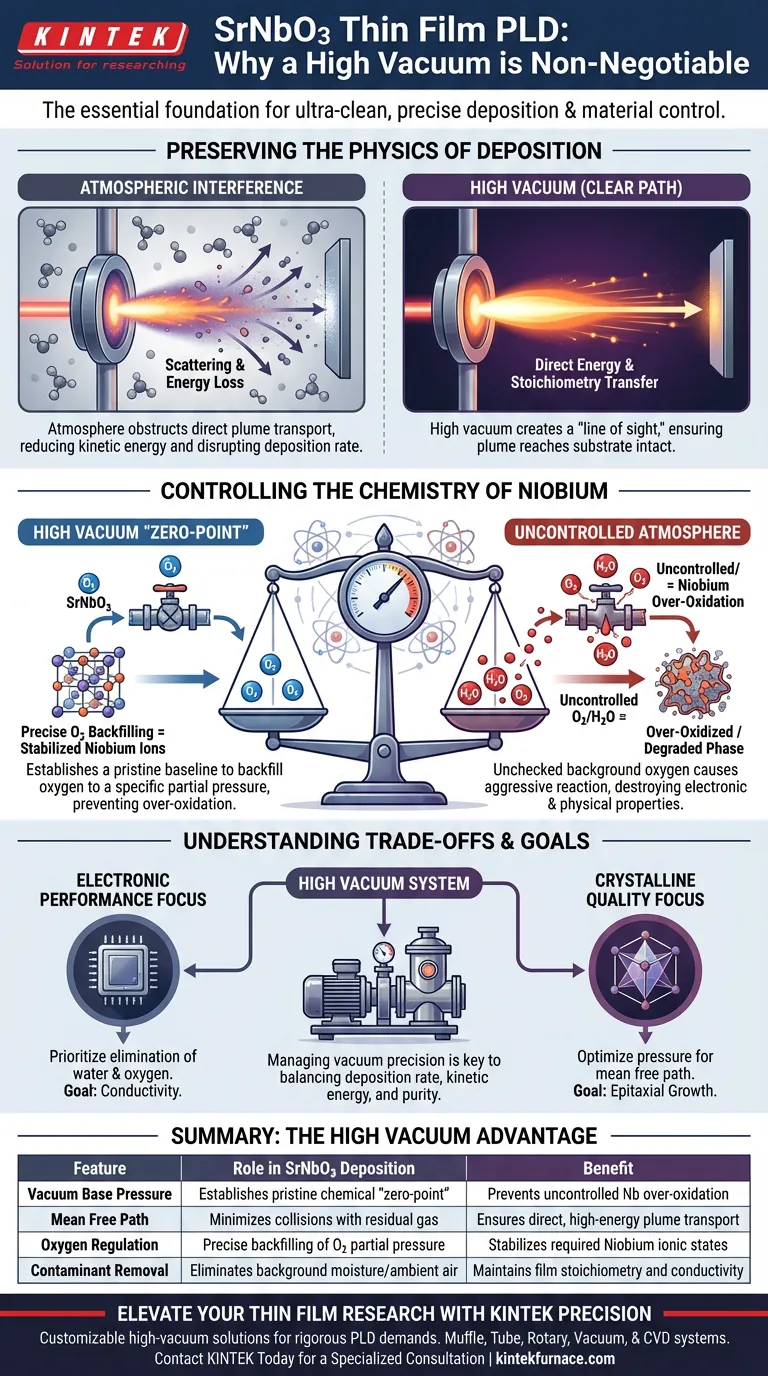

Point clé : Le système de vide poussé remplit deux fonctions simultanées : il dégage le chemin physique pour que le panache de plasma généré par laser atteigne le substrat sans dispersion, et il établit un environnement de "point zéro" qui permet l'ajout précis d'oxygène. Ce contrôle est le seul moyen d'empêcher la sur-oxydation du niobium, qui détermine l'utilité finale du film.

Préservation de la physique du dépôt

Pour comprendre pourquoi le vide est essentiel, il faut d'abord examiner le transport physique du matériau de la cible au substrat.

Minimisation de l'interférence moléculaire

Dans un environnement atmosphérique, l'espace entre la cible laser et le substrat est encombré de molécules de gaz. Un vide poussé élimine ces obstacles, créant une "ligne de mire" claire pour le dépôt.

Prévention de la dispersion du panache

Lorsque le laser ablate la cible de $SrNbO_3$, il crée un panache de plasma. Si ce panache entre en collision avec des molécules de gaz résiduelles, le matériau se disperse.

Cette dispersion réduit l'énergie cinétique des atomes et perturbe le taux de dépôt. Un vide poussé garantit que le panache se transmet directement au substrat avec son énergie et sa stœchiométrie intactes.

Contrôle de la chimie du niobium

Le besoin profond d'un vide poussé dans cette application spécifique tourne autour de la réactivité chimique du matériau lui-même, en particulier du niobium ($Nb$).

Contrôle strict de la pression partielle d'oxygène

$SrNbO_3$ est un oxyde, mais il nécessite un état d'oxydation très spécifique pour fonctionner correctement.

Un système de vide poussé crée une base vierge, permettant aux chercheurs de réintroduire de l'oxygène à une pression partielle précise. Vous ne pouvez pas obtenir ce contrôle si vous luttez contre les niveaux aléatoires d'oxygène atmosphérique.

Prévention de la sur-oxydation du niobium

Les ions de niobium sont très sensibles à l'oxydation. Si l'environnement de fond contient de l'oxygène ou de l'humidité non contrôlés, le niobium réagira agressivement.

Cela conduit à une sur-oxydation, éloignant le matériau de la phase $SrNbO_3$ souhaitée. Ce changement chimique détruit les propriétés électroniques et physiques prévues du film épitaxial.

Comprendre les compromis

Bien qu'essentiels pour la qualité, l'utilisation de systèmes de vide poussé introduit des contraintes spécifiques qui doivent être gérées.

Complexité opérationnelle vs pureté

L'obtention d'un vide poussé nécessite des systèmes de pompage sophistiqués (souvent des pompes turbomoléculaires) et une intégrité d'étanchéité stricte. Cela augmente la complexité et les exigences de maintenance de l'équipement par rapport aux méthodes de dépôt sans vide.

Taux de dépôt vs énergie cinétique

Bien que le vide empêche la dispersion, un vide extrêmement poussé peut parfois entraîner un bombardement de particules très énergétiques sur le substrat.

C'est pourquoi la capacité à contrôler la pression de fond est essentielle ; elle vous permet d'équilibrer le libre parcours moyen des particules pour éviter les dommages au substrat tout en assurant la densité du film.

Faire le bon choix pour votre objectif

Le niveau de précision du vide que vous maintenez dicte les qualités spécifiques de votre film final.

- Si votre objectif principal est la performance électronique : Privilégiez l'élimination de la vapeur d'eau et de l'oxygène de fond pour éviter la sur-oxydation du Nb, qui crée des phases isolantes plutôt que conductrices.

- Si votre objectif principal est la qualité cristalline : Concentrez-vous sur le maintien d'une pression qui maximise le libre parcours moyen, garantissant que le panache de plasma arrive au substrat avec suffisamment d'énergie pour la croissance épitaxiale.

Maîtriser l'environnement de vide est la première étape vers la maîtrise des propriétés matérielles du niobate de strontium.

Tableau récapitulatif :

| Caractéristique | Rôle dans le dépôt de SrNbO3 | Avantage |

|---|---|---|

| Pression de base du vide | Établit un "point zéro" chimique vierge | Prévient la sur-oxydation incontrôlée du Nb |

| Libre parcours moyen | Minimise les collisions avec le gaz résiduel | Assure un transport de panache direct et à haute énergie |

| Régulation de l'oxygène | Réintroduction précise de la pression partielle d'O2 | Stabilise les états ioniques requis du niobium |

| Élimination des contaminants | Élimine l'humidité de fond / l'air ambiant | Maintient la stœchiométrie et la conductivité du film |

Élevez votre recherche sur les couches minces avec KINTEK Precision

Ne laissez pas les interférences atmosphériques compromettre vos recherches sur le $SrNbO_3$. KINTEK fournit des solutions de vide poussé personnalisables et haute performance, conçues spécifiquement pour les exigences rigoureuses du dépôt par laser pulsé (PLD).

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD adaptés à vos besoins spécifiques en matière de haute température en laboratoire. Assurez une stœchiométrie et une qualité cristalline parfaites pour votre prochain projet.

Contactez KINTEK dès aujourd'hui pour une consultation spécialisée

Guide Visuel

Références

- Haitao Hong, Er‐Jia Guo. Metal‐to‐insulator transition in oxide semimetals by anion doping. DOI: 10.1002/idm2.12158

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment les fours à vide sont-ils classés en fonction de la conception de leur chambre ? Exploration des types à chargement horizontal, vertical et par le bas

- Quelle est la fonction d'une cellule électrochimique ou d'un four à sel fondu ? Secrets de production efficace de matériaux à base de silicium

- Quelle est la différence entre la trempe et la trempe sous vide ? Obtenez des pièces métalliques supérieures et propres

- Quelle est la fonction du système de refroidissement gazeux dans un four vertical sous vide ? Obtenir un refroidissement rapide et contrôlé pour des résultats supérieurs

- Comment les fours sous vide contribuent-ils à l'efficacité énergétique ? Réalisez des économies et obtenez des performances supérieures

- Quelle est la nécessité de maintenir un niveau de vide d'environ 1 Pa lors de la récupération des dispositifs à base de sélénium ?

- Comment fonctionne le processus de brasage sous vide ? Obtenez des assemblages métalliques propres et solides sans flux

- Comment fonctionnent les éléments chauffants en graphite dans les fours sous vide ? Libérer la chaleur extrême pour les processus critiques