À la base, un four sous vide est construit comme une enceinte à "paroi froide" avec des éléments chauffants internes et est opéré en éliminant d'abord tout l'air pour créer un vide. Le matériau à l'intérieur est ensuite chauffé selon une recette précise, contrôlée par ordinateur, avant d'être refroidi de manière très régulée. Ce processus élimine la contamination atmosphérique et permet un contrôle inégalé des propriétés finales du matériau.

L'objectif fondamental d'un four sous vide n'est pas seulement de chauffer des objets sans air ; c'est d'atteindre un contrôle absolu du processus. En éliminant les variables imprévisibles d'une atmosphère, ces fours offrent une précision inégalée sur la température, la pureté des matériaux et le refroidissement, ce qui les rend essentiels pour la fabrication de composants haute performance.

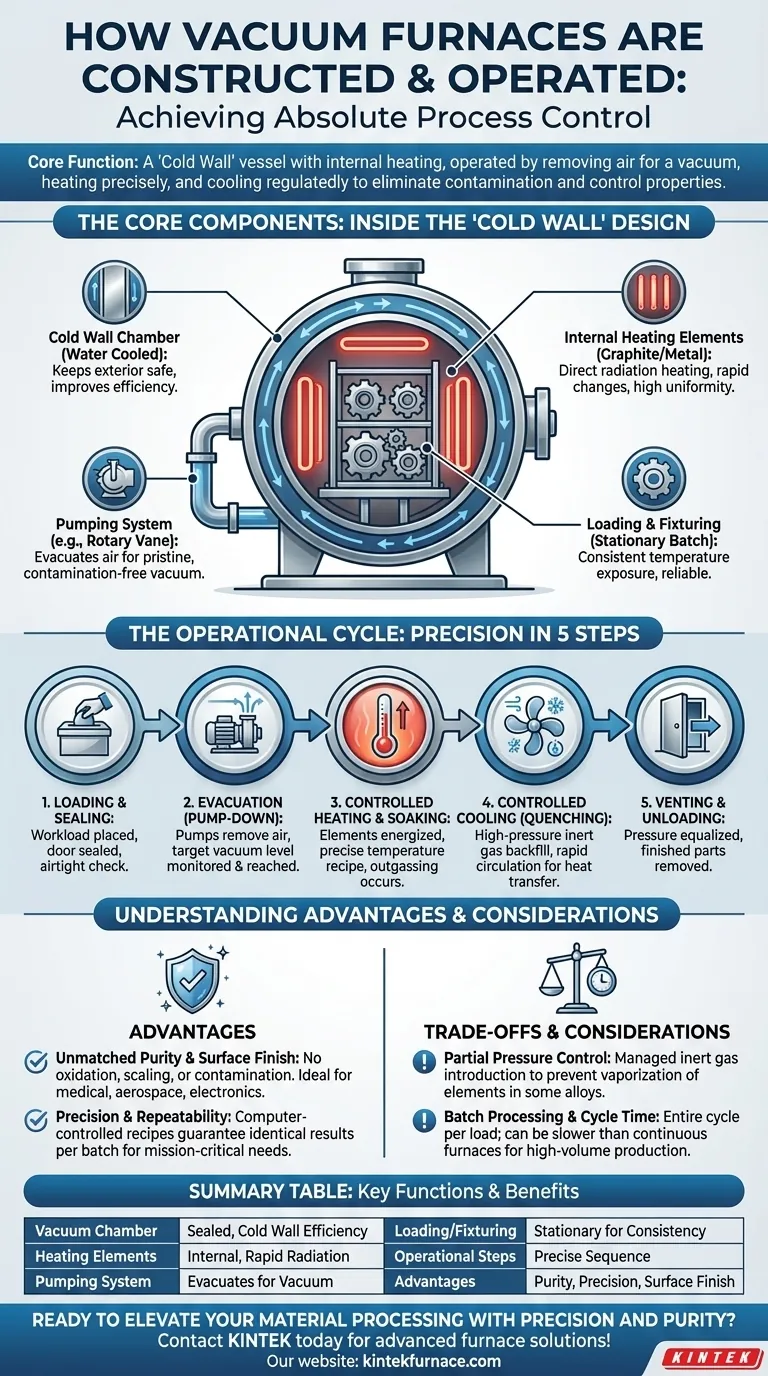

Les Composants Clés : Un Aperçu de la Conception "Paroi Froide"

Les capacités uniques d'un four sous vide découlent directement de sa construction spécialisée, qui est fondamentalement différente d'un four traditionnel doublé de réfractaire.

La Chambre à Vide et le Principe de la "Paroi Froide"

Le four lui-même est une enceinte scellée, typiquement un cylindre horizontal ou vertical. Il présente une paroi à double enveloppe avec de l'eau circulant activement entre les couches.

Cette conception à "paroi froide" maintient l'extérieur du four proche de la température ambiante même lorsque l'intérieur atteint des milliers de degrés. Cela améliore l'efficacité énergétique et crée un environnement de travail plus sûr.

Éléments Chauffants Internes

Contrairement aux fours conventionnels où les brûleurs sont à l'extérieur de la chambre, les éléments chauffants d'un four sous vide sont situés à l'intérieur du vide.

Ces éléments, souvent en graphite ou en métaux réfractaires, chauffent la charge directement par rayonnement. Cela permet des changements de température très rapides et une uniformité exceptionnelle, car il n'y a pas de structure de briques réfractaires massives à chauffer ou à refroidir.

Le Système de Pompage

Le cœur du système est une série de pompes, comme une pompe à palettes rotatives, responsable de l'évacuation de la chambre. Ce système élimine l'air et les autres gaz pour atteindre le niveau de vide souhaité, qui peut être aussi bas que l'espace quasi-interstellaire.

Ce vide est essentiel pour prévenir l'oxydation et éliminer les impuretés volatiles des matériaux traités.

Chargement et Fixation

Les pièces sont généralement chargées sur des chariots roulants ou des plateaux spécialisés et déplacées dans la chambre. Dans la plupart des fours sous vide par lots, qui sont la norme industrielle, la charge reste stationnaire tout au long du cycle complet de chauffage et de refroidissement.

Cela élimine le besoin de mécanismes de transfert complexes dans la zone chaude, augmentant la fiabilité et assurant une exposition à la température constante pour l'ensemble de la charge.

Le Cycle Opérationnel : Du Chargement au Déchargement

Chaque cycle de four sous vide est une séquence chorégraphiée avec précision, gérée par un ordinateur pour garantir des résultats parfaits et reproductibles.

Étape 1 : Chargement et Scellage

Le cycle commence par le placement de la charge de travail dans la chambre et la fermeture sécurisée de la porte du four. Une vérification approfondie de toutes les vannes manuelles assure que l'enceinte est étanche et prête pour l'évacuation.

Étape 2 : Évacuation (Pompage)

Les pompes à vide sont activées pour éliminer l'air de la chambre. Le contrôleur du système surveille constamment le niveau de vide, ne passant à l'étape suivante qu'une fois la pression cible atteinte. Cette étape est ce qui crée l'environnement immaculé et sans contamination.

Étape 3 : Chauffage Contrôlé et Maintien en Température

Une fois le vide établi, les éléments chauffants internes sont alimentés. La température est augmentée selon une recette préprogrammée spécifique au matériau et au résultat souhaité.

Pendant cette phase, la température du four peut être contrôlée avec une extrême précision, souvent basée sur des thermocouples placés directement sur la charge. Cette étape facilite également le dégazage, où le vide extrait les éléments résiduels indésirables du matériau lui-même.

Étape 4 : Refroidissement Contrôlé (Trempe)

Une fois le cycle de chauffage terminé, la charge doit être refroidie. Cela se fait souvent rapidement en remplissant la chambre avec un gaz inerte haute pression comme l'azote ou l'argon. Un ventilateur puissant fait circuler le gaz pour évacuer rapidement la chaleur des pièces. Le taux de refroidissement est contrôlé avec la même précision que le taux de chauffage.

Étape 5 : Mise à l'Atmosphère et Déchargement

Enfin, la pression de la chambre est égalisée aux niveaux atmosphériques. La porte peut alors être ouverte en toute sécurité et les composants finis, de haute pureté, sont retirés.

Comprendre les Compromis et les Avantages

Bien que incroyablement puissants, les fours sous vide impliquent des considérations spécifiques qui les rendent idéaux pour certaines applications et moins adaptés pour d'autres.

Avantage : Pureté et Finition de Surface Inégalées

Le principal avantage est l'élimination de l'oxydation, de la calamine et de la contamination. L'environnement sous vide garantit que les pièces sortent du four propres et brillantes, avec une intégrité de surface supérieure. C'est non négociable pour les implants médicaux, les composants aérospatiaux et les appareils électroniques.

Avantage : Précision et Répétabilité

Des recettes contrôlées par ordinateur régissent chaque variable, du niveau de vide aux taux de montée en température et aux vitesses de refroidissement. Cela garantit que chaque pièce de chaque lot reçoit exactement le même traitement, assurant une répétabilité de processus inégalée pour la fabrication de composants critiques.

Considération : Contrôle de la Pression Partielle

Un vide parfait n'est pas toujours l'objectif. Pour certains alliages, un vide poussé peut provoquer la vaporisation d'éléments essentiels, comme le chrome dans l'acier, de la surface. Les fours avancés gèrent cela en introduisant une "pression partielle" contrôlée et de faible niveau d'un gaz inerte pour supprimer cet effet tout en empêchant l'oxydation.

Limitation : Traitement par Lots et Temps de Cycle

Les fours sous vide les plus courants sont des systèmes par lots. Le cycle entier – y compris le pompage, le chauffage, le maintien en température et le refroidissement – doit être complété pour une seule charge. Cela peut entraîner des temps de cycle globaux plus longs par rapport aux fours à atmosphère continue, ce qui les rend moins idéaux pour la production à grand volume et à faible marge.

Faire le Bon Choix pour Votre Objectif

Le choix d'un processus thermique dépend entièrement des propriétés matérielles requises et des normes de performance.

- Si votre objectif principal est la pureté du matériau et l'intégrité de la surface : Un four sous vide est essentiel pour prévenir l'oxydation et éliminer les contaminants, un besoin critique pour l'aérospatiale, le médical et les alliages haute performance.

- Si votre objectif principal est la répétabilité et la précision du processus : Les cycles contrôlés par ordinateur d'un four sous vide garantissent des résultats identiques pour chaque lot, ce qui est vital pour un contrôle qualité strict dans la fabrication moderne.

- Si votre objectif principal est le traitement de matériaux réactifs ou avancés : L'environnement inerte est non négociable pour des matériaux comme le titane, les superalliages et les céramiques avancées qui seraient ruinés par l'exposition à l'air à haute température.

En fin de compte, un four sous vide est un investissement dans le contrôle des processus, permettant la création de matériaux aux propriétés simplement inaccessibles par d'autres moyens.

Tableau Récapitulatif :

| Composant/Étape | Fonction Clé |

|---|---|

| Chambre à Vide | Enceinte scellée avec conception à paroi froide pour l'efficacité et la sécurité |

| Éléments Chauffants | Éléments internes pour un chauffage direct par rayonnement et des changements de température rapides |

| Système de Pompage | Évacue l'air pour créer le vide, prévenant l'oxydation et les impuretés |

| Chargement/Fixation | Chargement par lots stationnaire pour une exposition constante à la température |

| Étapes Opérationnelles | Chargement, évacuation, chauffage, refroidissement et déchargement pour des cycles reproductibles |

| Avantages | Pureté, précision et finition de surface inégalées pour les matériaux haute performance |

| Considérations | Le traitement par lots peut avoir des temps de cycle plus longs ; contrôle de la pression partielle pour des alliages spécifiques |

Prêt à améliorer votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans l'aérospatiale, le médical ou les matériaux avancés, nous pouvons vous aider à atteindre un contrôle de processus inégalé et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité