Dans le monde exigeant de la fabrication médicale, le brasage sous vide est la méthode d'assemblage privilégiée en raison de sa capacité unique à créer des joints exceptionnellement propres, solides et hermétiques. Ce processus est essentiel pour garantir la biocompatibilité, la fiabilité et la sécurité exigées par les instruments chirurgicaux, les implants et les équipements de diagnostic, où l'échec n'est pas une option.

La préférence pour le brasage sous vide dans les applications médicales ne concerne pas seulement l'obtention d'une liaison solide ; elle concerne la pureté inhérente du processus. En éliminant les contaminants atmosphériques et le besoin de flux corrosifs, il produit des joints non seulement robustes, mais aussi fondamentalement propres et biocompatibles dès le départ.

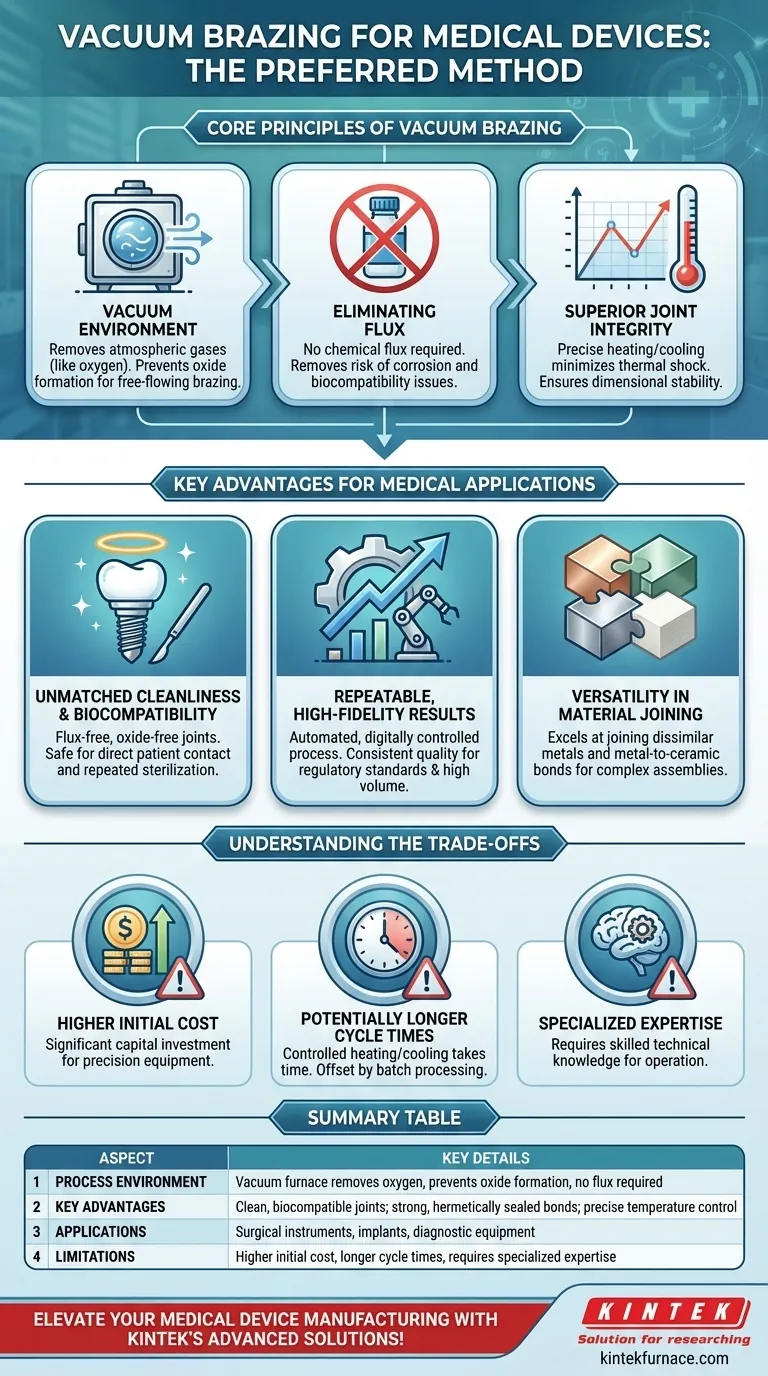

Les principes fondamentaux du brasage sous vide

Pour comprendre pourquoi le brasage sous vide est si fiable, vous devez d'abord comprendre les problèmes fondamentaux qu'il résout. Le processus est défini par son environnement contrôlé.

Le rôle de l'environnement sous vide

Un four sous vide élimine les gaz atmosphériques — le plus important étant l'oxygène — avant de chauffer les composants. Cela empêche la formation d'oxydes sur les surfaces métalliques.

Sans cette couche protectrice d'oxydes, l'alliage d'apport de brasage en fusion peut circuler librement et mouiller complètement les matériaux de base, créant ainsi une liaison métallurgique supérieure.

Éliminer le besoin de flux

Dans le brasage traditionnel, un agent chimique appelé flux est nécessaire pour éliminer les oxydes. Cependant, le flux est corrosif et présente un risque important dans les dispositifs médicaux.

Si le flux reste piégé dans un joint, il peut entraîner de la corrosion, une défaillance du joint et — le plus critique — des problèmes de biocompatibilité. Le brasage sous vide élimine complètement ce risque car aucun flux n'est utilisé. Le résultat est un joint pur, « brillant et éclatant ».

Atteindre une intégrité de joint supérieure

Le processus permet un contrôle précis des vitesses de chauffage et de refroidissement. Un chauffage lent et uniforme sur l'ensemble de l'assemblage minimise le choc thermique et les contraintes résiduelles.

Ce cycle contrôlé garantit que la pièce finie est dimensionnellement stable et exempte des distorsions qui pourraient compromettre le fonctionnement d'un instrument médical de précision.

Avantages clés pour les applications médicales

Ces principes fondamentaux apportent des avantages spécifiques et tangibles qui répondent directement aux exigences strictes de l'industrie médicale.

Propreté et biocompatibilité inégalées

Les joints sans flux et sans oxyde créés sous vide sont intrinsèquement propres. Cela élimine le besoin de processus de nettoyage post-brasage intensifs et garantit que le produit final est sûr pour le contact direct avec le patient.

Ceci est non négociable pour les implants permanents et les outils chirurgicaux réutilisables qui subissent une stérilisation répétée.

Assurer des résultats reproductibles et de haute fidélité

Le brasage sous vide est un processus hautement automatisé et numériquement contrôlé. Chaque paramètre — du niveau de vide au taux de montée en température et au cycle de refroidissement — est programmable et reproductible.

Cela garantit une qualité constante de la première pièce à la dernière, ce qui est essentiel pour la validation des processus et le respect des normes réglementaires d'organismes tels que la FDA. Cela rend également le processus idéal pour la production en grand volume.

Polyvalence dans l'assemblage de matériaux

De nombreux dispositifs médicaux avancés sont fabriqués à partir de matériaux dissemblables. Le brasage sous vide excelle dans l'assemblage de différents métaux et même dans la liaison de métaux à la céramique.

Cette capacité est cruciale pour créer des assemblages complexes, tels que des composants d'équipements de diagnostic ou des outils chirurgicaux nécessitant à la fois résistance et propriétés isolantes.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Coût initial de l'équipement plus élevé

Les fours sous vide représentent un investissement en capital important par rapport aux équipements nécessaires pour le brasage à la torche ou par induction. Le coût est le reflet direct de la précision et du contrôle du processus.

Temps de cycle potentiellement plus longs

Les vitesses de chauffage et de refroidissement contrôlées et lentes requises pour minimiser les contraintes signifient qu'un cycle de four sous vide peut être plus long que d'autres méthodes d'assemblage. Cependant, cela est souvent compensé par la possibilité de traiter de grands lots de pièces à la fois et de combiner le brasage avec le traitement thermique en une seule passe.

Exigence d'expertise spécialisée

L'utilisation d'un four sous vide et le développement d'un profil de brasage robuste nécessitent des connaissances techniques importantes. Ce n'est pas un processus simple « prêt à l'emploi » et nécessite des ingénieurs et des opérateurs qualifiés pour obtenir des résultats optimaux.

Faire le bon choix pour votre dispositif

Le choix du bon processus de fabrication dépend entièrement de votre objectif principal. Le brasage sous vide est un choix stratégique lorsque la qualité et la sécurité ne peuvent être compromises.

- Si votre objectif principal est la sécurité du patient et la biocompatibilité : Le brasage sous vide est le choix définitif, car son processus sans flux élimine le risque d'agents corrosifs piégés dans les implants et instruments critiques.

- Si votre objectif principal est la résistance mécanique et la fiabilité : Les cycles de chauffage et de refroidissement contrôlés minimisent les contraintes résiduelles, produisant des composants dimensionnellement stables et résistants à la fatigue, idéaux pour les dispositifs à longue durée de vie.

- Si votre objectif principal est l'efficacité et la cohérence de la production : Le brasage sous vide offre une répétabilité sans précédent, vous permettant de combiner les étapes de brasage et de traitement thermique en un seul cycle validé et évolutif.

En fin de compte, l'adoption du brasage sous vide est un investissement dans le contrôle des processus qui produit un produit médical fondamentalement plus sûr et plus fiable.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Environnement de processus | Le four sous vide élimine l'oxygène, empêche la formation d'oxydes, aucun flux requis |

| Avantages clés | Joints propres et biocompatibles ; liaisons solides et hermétiques ; contrôle précis de la température |

| Applications | Instruments chirurgicaux, implants, équipement de diagnostic |

| Limites | Coût initial plus élevé, cycles plus longs, nécessite une expertise spécialisée |

Élevez la fabrication de vos dispositifs médicaux avec les solutions avancées de brasage sous vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours sous vide et à atmosphère, adaptés à vos besoins uniques. Notre personnalisation approfondie garantit des joints précis et fiables pour les outils chirurgicaux, les implants et les équipements de diagnostic, améliorant la biocompatibilité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre processus de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?