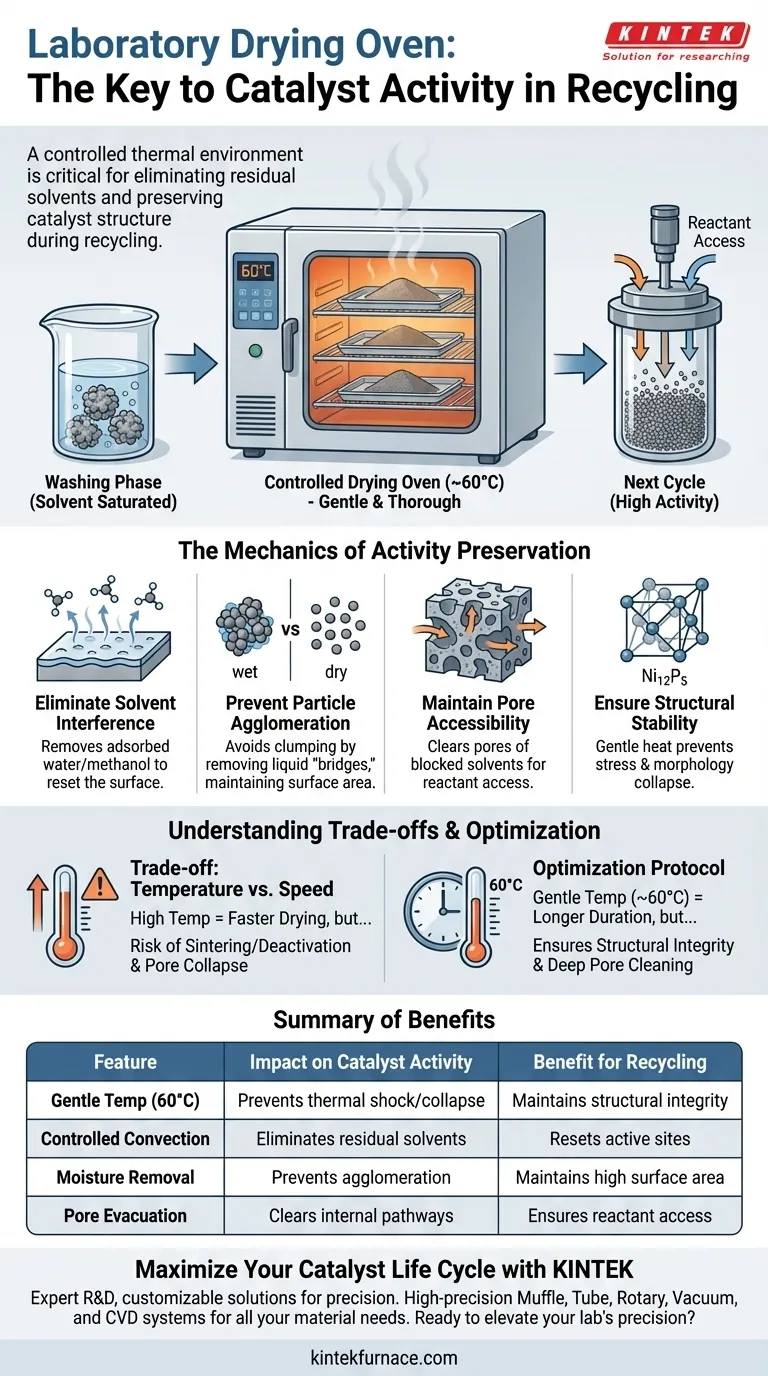

Un four de séchage de laboratoire agit comme un outil de stabilisation essentiel dans le recyclage des catalyseurs en fournissant un environnement thermique contrôlé pour éliminer les solvants résiduels sans endommager le matériau. En maintenant une température douce, généralement autour de 60°C, il élimine complètement l'humidité ou le méthanol adsorbé à la surface du catalyseur après la phase de lavage.

Le processus de séchage ne consiste pas seulement à éliminer le liquide ; c'est une étape de préservation structurelle. En éliminant délicatement les résidus de solvant, vous évitez l'agglomération physique des particules et le blocage des pores, garantissant ainsi que le catalyseur conserve la surface spécifique requise pour une activité élevée lors des cycles ultérieurs.

Les mécanismes de préservation de l'activité

Élimination des interférences de solvants

Après un cycle catalytique, le matériau subit une phase de lavage pour éliminer les réactifs et les sous-produits. Cela laisse le catalyseur saturé de solvants, tels que l'eau ou le méthanol.

Un four de séchage réglé à environ 60°C fournit l'énergie nécessaire pour éliminer ces adsorbants. Cette étape est essentielle pour "réinitialiser" la surface du catalyseur pour la prochaine utilisation.

Prévention de l'agglomération des particules

Les particules de catalyseur humides ont une tendance naturelle à s'agglomérer en raison des forces capillaires et de la tension superficielle. Si ces amas agissent comme une seule unité, la surface effective diminue considérablement.

Le processus de séchage élimine le "pont" liquide entre les particules. Cela empêche l'agglomération permanente, garantissant que la poudre reste fine et discrète.

Maintien de l'accessibilité des pores

L'activité catalytique dépend souvent de la porosité du matériau. Les solvants résiduels piégés à l'intérieur de ces pores peuvent physiquement empêcher les réactifs d'atteindre les sites actifs.

En séchant complètement le matériau, le four garantit que la structure poreuse interne reste ouverte. Cela crée une voie dégagée pour les réactifs lors du prochain cycle expérimental.

Assurer la stabilité structurelle

Les matériaux tels que les catalyseurs Ni12P5 nécessitent une manipulation spécifique pour maintenir leur structure cristalline. Un séchage rapide ou agressif peut induire des contraintes sur le matériau.

La chaleur contrôlée et douce du four de laboratoire évite ces contraintes. Cela préserve l'intégrité structurelle du catalyseur, lui permettant de maintenir la stabilité de ses performances sur plusieurs cycles de recyclage.

Comprendre les compromis

Sensibilité à la température contre vitesse de séchage

Il y a souvent une tentation d'augmenter la température pour accélérer le processus de recyclage. Cependant, cela introduit un risque important d'effondrement de la morphologie.

Des températures élevées peuvent provoquer le frittage de la structure du matériau ou la désactivation des groupes fonctionnels de surface. S'en tenir à une température plus basse (par exemple, 60°C) protège le matériau mais nécessite une durée plus longue pour obtenir un séchage complet.

Contrôle de l'atmosphère

Les fours de séchage standard reposent sur la convection, qui est efficace pour l'humidité de surface mais peut être plus lente pour les pores profonds.

Bien qu'un four standard empêche l'agglomération, il manque la réduction de pression d'un four sous vide. Par conséquent, le séchage standard peut nécessiter des durées prolongées pour garantir que les solvants des pores profonds sont complètement évacués.

Optimisation de votre protocole de séchage

Pour maximiser la durée de vie et l'activité de vos catalyseurs recyclés, tenez compte des exigences spécifiques de votre matériau et de votre calendrier.

- Si votre objectif principal est l'intégrité structurelle : Tenez-vous à une température de séchage douce (environ 60°C) pour éviter les chocs thermiques, l'effondrement des pores ou l'agglomération de catalyseurs sensibles comme le Ni12P5.

- Si votre objectif principal est le nettoyage des pores profonds : Assurez-vous que la durée de séchage est suffisante pour évacuer complètement les solvants des pores internes, évitant ainsi le blocage qui inhibe l'activité.

Le four de séchage de laboratoire comble efficacement le fossé entre les cycles expérimentaux, réinitialisant l'état physique du catalyseur pour garantir des données cohérentes et reproductibles.

Tableau récapitulatif :

| Caractéristique | Impact sur l'activité du catalyseur | Bénéfice pour le recyclage |

|---|---|---|

| Température douce (60°C) | Prévient les chocs thermiques et l'effondrement de la morphologie | Maintient l'intégrité structurelle sur plusieurs cycles |

| Convection contrôlée | Élimine les solvants résiduels (eau/méthanol) | Réinitialise les sites actifs pour les réactions ultérieures |

| Élimination de l'humidité | Prévient l'agglomération des particules | Maintient une surface spécifique élevée |

| Évacuation des pores | Dégage les voies internes | Assure l'accès des réactifs aux sites actifs internes |

Maximisez le cycle de vie de votre catalyseur avec KINTEK

Ne laissez pas un séchage inadéquat compromettre vos résultats expérimentaux. Chez KINTEK, nous comprenons que la préservation structurelle est la clé de la longévité des catalyseurs. Forts d'une R&D et d'une fabrication expertes, nous proposons une large gamme d'équipements de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous entièrement personnalisables pour vos besoins matériels uniques.

Que vous affiniez un catalyseur Ni12P5 délicat ou que vous gériez un recyclage de matériaux à haut volume, nos solutions à haute température fournissent les environnements stables et contrôlés requis pour des performances optimales.

Prêt à améliorer la précision de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels avantages les creusets en platine offrent-ils pour le frittage de KCdCl3 ? Assurer la synthèse d'échantillons purs et monophasés

- Pourquoi un autoclave en acier inoxydable revêtu de PTFE est-il utilisé pour la synthèse de Ni12P5 ? Avantages clés pour la production de nanomatériaux

- Quelle est la fonction principale de l'ensemble de creusets en alumine dans la synthèse de Eu5.08-xSrxAl3Sb6 ? Analyse d'expert

- Comment un four de séchage par soufflage de laboratoire facilite-t-il le traitement des précipités précurseurs Au/ZnO/In2O3 ? Avantages clés

- Les tubes de four en céramique d'alumine peuvent-ils être réutilisés ? Maximiser les économies de coûts et la sécurité

- Quelles sont les exigences pour les tubes de quartz scellés pour le CVT ? Assurer une haute pureté et intégrité pour la croissance de NiI2 et MnPS3

- Comment un système de buses à azote influence-t-il la qualité des composants ? Optimiser le refroidissement pour l'intégrité structurelle

- Pourquoi un creuset en graphite est-il sélectionné comme récipient de réaction à haute température ? Optimiser la synthèse de batteries au sodium.