En bref, les céramiques dentaires sont traitées dans des fours pour les transformer d'un état faible, crayeux, en une restauration finale dure, dense et esthétiquement agréable. Ce processus de chauffage, connu sous le nom de frittage, est ce qui confère aux couronnes, facettes et bridges la résistance nécessaire pour supporter les forces immenses de la mastication.

Le four n'est pas simplement un four de durcissement ; c'est un environnement contrôlé qui réingénierie fondamentalement la structure interne de la céramique. Ce processus est essentiel pour obtenir la durabilité clinique requise et l'apparence naturelle de la restauration finale.

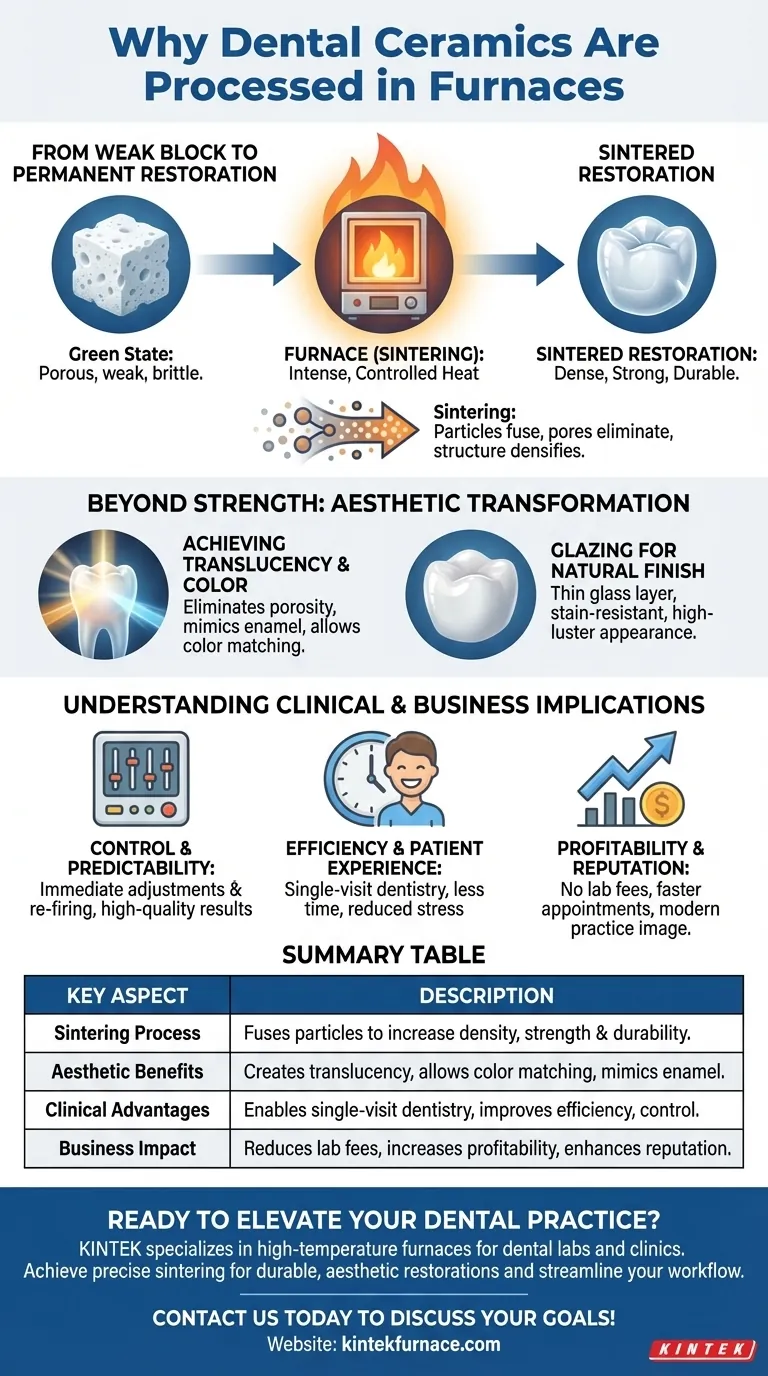

Du bloc faible à la restauration permanente

Le parcours d'une céramique dentaire, d'un bloc pré-traité à une couronne finale, est une histoire de transformation radicale. Le four est l'instrument critique qui rend cette transformation possible.

L'« état vert »

Avant la cuisson, une restauration céramique existe dans un état pré-fritté ou « vert ». C'est une structure poreuse de particules de céramique comprimées, souvent maintenues ensemble par un liant.

Dans cet état, le matériau est suffisamment mou pour être facilement fraisé par une machine ou façonné par un technicien. Cependant, il est beaucoup trop faible et cassant pour fonctionner dans la bouche.

Le rôle de la chaleur : le frittage

Le four applique une chaleur précise et contrôlée, initiant un processus appelé frittage. Pendant le frittage, la température du four est élevée juste en dessous du point de fusion de la céramique.

Cette chaleur intense provoque la fusion des particules de céramique individuelles à leurs points de contact. Au fur et à mesure qu'elles se lient, les espaces et les pores entre elles sont éliminés, et toute la structure se densifie et se contracte en une masse solide et monolithique.

Le résultat : résistance et durabilité

Le résultat principal du frittage est une augmentation spectaculaire de la résistance et de la ténacité à la rupture. La structure unifiée et non poreuse est capable de résister aux forces fonctionnelles générées pendant la mastication et le bruxisme, assurant la survie à long terme de la restauration.

Au-delà de la résistance : la transformation esthétique

Le four est tout aussi critique pour obtenir les qualités esthétiques qui font de la céramique le matériau de choix pour les travaux dentaires réalistes.

Obtenir la translucidité et la couleur

Le processus de frittage est ce qui crée la translucidité de la céramique. En éliminant la porosité, la lumière peut traverser le matériau d'une manière qui imite l'émail dentaire naturel.

De plus, des teintes et des nuances personnalisées peuvent être appliquées et cuites, permettant à la restauration finale d'être parfaitement assortie aux dents environnantes du patient.

Glaçage pour une finition naturelle

Lors d'un cycle de cuisson final, une fine couche de verre, ou glaçure, est fusionnée à la surface de la restauration. Cela crée une finition lisse et très brillante qui résiste aux taches et est douce pour les dents opposées. La glaçure scelle toutes les microporosités restantes et donne à la couronne son apparence finale et vitale.

Comprendre les implications cliniques et commerciales

Pour un cabinet dentaire, disposer d'un four en clinique va au-delà de la science des matériaux ; il s'agit du flux de travail et des soins aux patients.

Contrôle et prévisibilité

Un four en clinique donne au clinicien un contrôle total sur le résultat final. Les ajustements de teinte, de contour ou d'ajustement peuvent être effectués et recuits immédiatement, garantissant un résultat prévisible et de haute qualité sans les délais des laboratoires externes.

Efficacité et expérience du patient

Ce contrôle permet la « dentisterie en une seule visite ». Un patient peut être préparé pour une couronne, celle-ci peut être conçue numériquement, fraisée, cuite et cimentée en un seul rendez-vous, améliorant considérablement la commodité et réduisant le stress du patient.

Rentabilité et réputation

En éliminant les frais de laboratoire et en réduisant les temps de rendez-vous, un four en clinique peut augmenter considérablement la rentabilité d'un cabinet. Il améliore également sa réputation en tant que fournisseur de soins moderne et technologiquement avancé.

Faire le bon choix pour votre objectif

Comprendre le rôle du four est essentiel pour optimiser votre flux de travail clinique, que vous traitiez des céramiques en clinique ou que vous travailliez avec un laboratoire.

- Si votre objectif principal est le contrôle maximal et la commodité en une seule visite : Un four en clinique est la pierre angulaire d'un système CAO/FAO complet au fauteuil, vous donnant le contrôle total du processus.

- Si votre objectif principal est de minimiser l'investissement initial : Le partenariat avec un laboratoire dentaire de haute qualité est une stratégie efficace, bien qu'elle sacrifie la vitesse et le contrôle sur place d'un flux de travail en clinique.

En fin de compte, maîtriser les principes du traitement céramique vous permet de fournir des restaurations plus solides, plus belles et plus durables à vos patients.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus de frittage | Fait fusionner les particules de céramique à haute température pour éliminer les pores et augmenter la densité, résultant en une résistance et une durabilité accrues. |

| Avantages esthétiques | Crée la translucidité et permet l'adaptation des couleurs, offrant une apparence naturelle qui imite l'émail dentaire. |

| Avantages cliniques | Permet la dentisterie en une seule visite, améliore l'efficacité du flux de travail et offre un contrôle sur la qualité de la restauration. |

| Impact commercial | Réduit les frais de laboratoire, augmente la rentabilité et améliore la réputation du cabinet grâce à une technologie avancée. |

Prêt à améliorer votre cabinet dentaire avec des solutions de fours avancées ? KINTEK se spécialise dans les fours à haute température adaptés aux laboratoires dentaires et aux cliniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que des fours à moufle, à tube et sous vide, avec une forte personnalisation approfondie pour répondre à vos besoins uniques. Obtenez un frittage précis pour des restaurations durables et esthétiques et rationalisez votre flux de travail — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois