À la base, un four rotatif est considéré comme un outil industriel exceptionnellement polyvalent en raison de sa capacité unique à traiter une vaste gamme de matériaux, à s'adapter à différentes exigences de processus grâce à une personnalisation poussée, et à fournir des résultats constants et de haute qualité. Cette polyvalence découle de sa conception fondamentale – un cylindre rotatif incliné qui peut être précisément configuré pour contrôler la température, le temps de séjour et l'atmosphère de traitement pour presque tous les solides granulaires, boues ou flux de déchets.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa capacité à traiter de nombreux matériaux, mais dans le fait qu'il peut être conçu comme une solution thermique spécifique. Sa polyvalence provient de sa capacité de personnalisation, lui permettant d'être adapté aux exigences physiques et chimiques uniques de la matière première et du produit final souhaité.

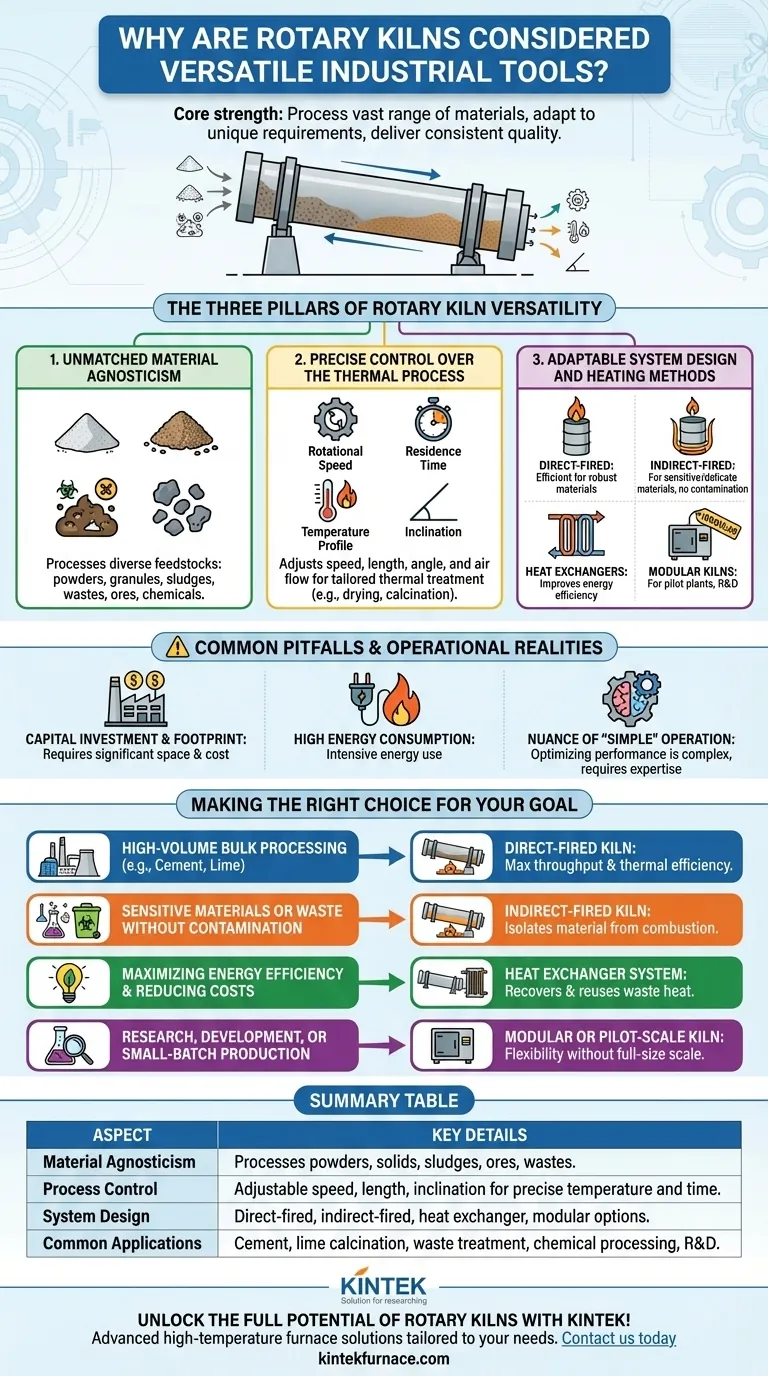

Les trois piliers de la polyvalence du four rotatif

L'adaptabilité d'un four rotatif n'est pas accidentelle ; elle est le résultat de trois principes d'ingénierie fondamentaux travaillant de concert. Comprendre ces piliers révèle pourquoi cette technologie reste une pierre angulaire de l'industrie lourde.

1. Agnosticisme matériel inégalé

La principale force d'un four rotatif est sa capacité à traiter une incroyable diversité de matières premières. L'action lente et le culbutage à l'intérieur du tambour rotatif garantissent que les matériaux sont mélangés soigneusement et exposés uniformément à la chaleur.

Cela le rend adapté à tout, des poudres fines et des solides granulaires aux déchets boueux et aux petits objets irréguliers. Il peut traiter des minerais, des minéraux, des composés chimiques, des déchets dangereux, des boues d'épuration et des matériaux destinés au recyclage avec la même efficacité.

2. Contrôle précis du processus thermique

La polyvalence exige un contrôle. La conception d'un four rotatif offre plusieurs leviers pour gérer précisément le traitement thermique du matériau.

En ajustant la vitesse de rotation, la longueur et l'angle d'inclinaison (généralement 2-3 degrés), les opérateurs peuvent dicter le temps de séjour exact – la durée pendant laquelle le matériau reste à l'intérieur du four. Ceci, combiné à la capacité d'atteindre des températures extrêmement élevées et uniformes, permet une large gamme de processus thermiques, du simple séchage aux réactions chimiques complexes comme la calcination.

3. Conception de système et méthodes de chauffage adaptables

Les fours rotatifs ne sont pas une solution universelle ; ce sont des systèmes hautement configurables. Cette personnalisation est la clé de leur application dans différentes industries.

Différents modèles optimisent le processus pour des besoins spécifiques :

- Fours à chauffage direct : La flamme et les gaz de combustion entrent directement en contact avec le matériau. Ceci est très efficace et idéal pour les matériaux robustes comme le ciment et la chaux.

- Fours à chauffage indirect : Le cylindre rotatif est chauffé de l'extérieur. Cela empêche tout contact entre le matériau et les gaz de combustion, ce qui le rend parfait pour le traitement de matériaux délicats, de produits chimiques ou de flux de déchets où la contamination est une préoccupation.

- Fours avec échangeurs de chaleur : Ces conceptions captent et réutilisent la chaleur résiduelle du processus, améliorant considérablement l'efficacité énergétique et réduisant les coûts opérationnels.

- Fours modulaires : Des systèmes compacts et pré-conçus sont disponibles pour les applications à petite échelle, telles que les usines pilotes ou les laboratoires de recherche et développement.

Pièges courants et réalités opérationnelles

Bien qu'incroyablement polyvalents, les fours rotatifs ne sont pas sans compromis opérationnels. Reconnaître ces réalités est essentiel pour toute évaluation de projet.

Investissement en capital et empreinte

Les fours rotatifs sont des machines industrielles lourdes, souvent construites à partir de tubes d'acier massifs revêtus de briques réfractaires. Les unités à l'échelle industrielle peuvent mesurer des centaines de pieds de long, nécessitant un investissement en capital important et une grande empreinte physique.

Consommation d'énergie élevée

Atteindre et maintenir les températures élevées requises pour de nombreux processus est énergivore. Bien que les conceptions avec échangeurs de chaleur puissent atténuer cela, l'énergie reste un coût opérationnel principal qui doit être géré avec soin.

La nuance de l'opération "simple"

Le principe de base d'un four rotatif est simple, mais optimiser ses performances pour un matériau spécifique et un résultat souhaité est une tâche complexe. Cela exige une expertise approfondie pour équilibrer le débit d'alimentation, les profils de température, la vitesse de rotation et le flux d'air afin d'assurer une qualité de produit et une efficacité constantes.

Faire le bon choix pour votre objectif

La polyvalence des fours rotatifs signifie que la "meilleure" configuration dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est le traitement de matériaux en vrac à grand volume (comme le ciment ou la chaux) : Un grand four à chauffage direct offre le débit et l'efficacité thermique les plus élevés pour ces matériaux robustes.

- Si votre objectif principal est le traitement de matériaux sensibles ou de déchets sans contamination : Un four à chauffage indirect est le bon choix pour garantir que le matériau est isolé des sous-produits de combustion.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de réduire les coûts d'exploitation : Privilégiez une conception qui intègre un système d'échangeur de chaleur robuste pour récupérer et réutiliser la chaleur perdue.

- Si votre objectif principal est la recherche, le développement ou la production en petits lots : Un four modulaire ou à l'échelle pilote offre une flexibilité opérationnelle sans le coût et l'échelle d'une unité industrielle pleine grandeur.

En fin de compte, la puissance durable d'un four rotatif réside dans sa capacité à être conçu à partir d'un concept simple en une solution thermique précise pour presque tous les défis de traitement des matériaux.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Agnosticisme matériel | Traite les poudres, les solides, les boues et les déchets comme les minerais et les matières dangereuses |

| Contrôle du processus | Vitesse, longueur et inclinaison réglables pour une température et un temps de séjour précis |

| Conception du système | Les options incluent les fours à chauffage direct, indirect, avec échangeur de chaleur et modulaires |

| Applications courantes | Production de ciment, calcination de chaux, traitement des déchets, traitement chimique et R&D |

Libérez tout le potentiel des fours rotatifs pour vos opérations avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'industrie lourde, la recherche ou la gestion des déchets, nous pouvons vous aider à obtenir des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser le traitement de vos matériaux !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises