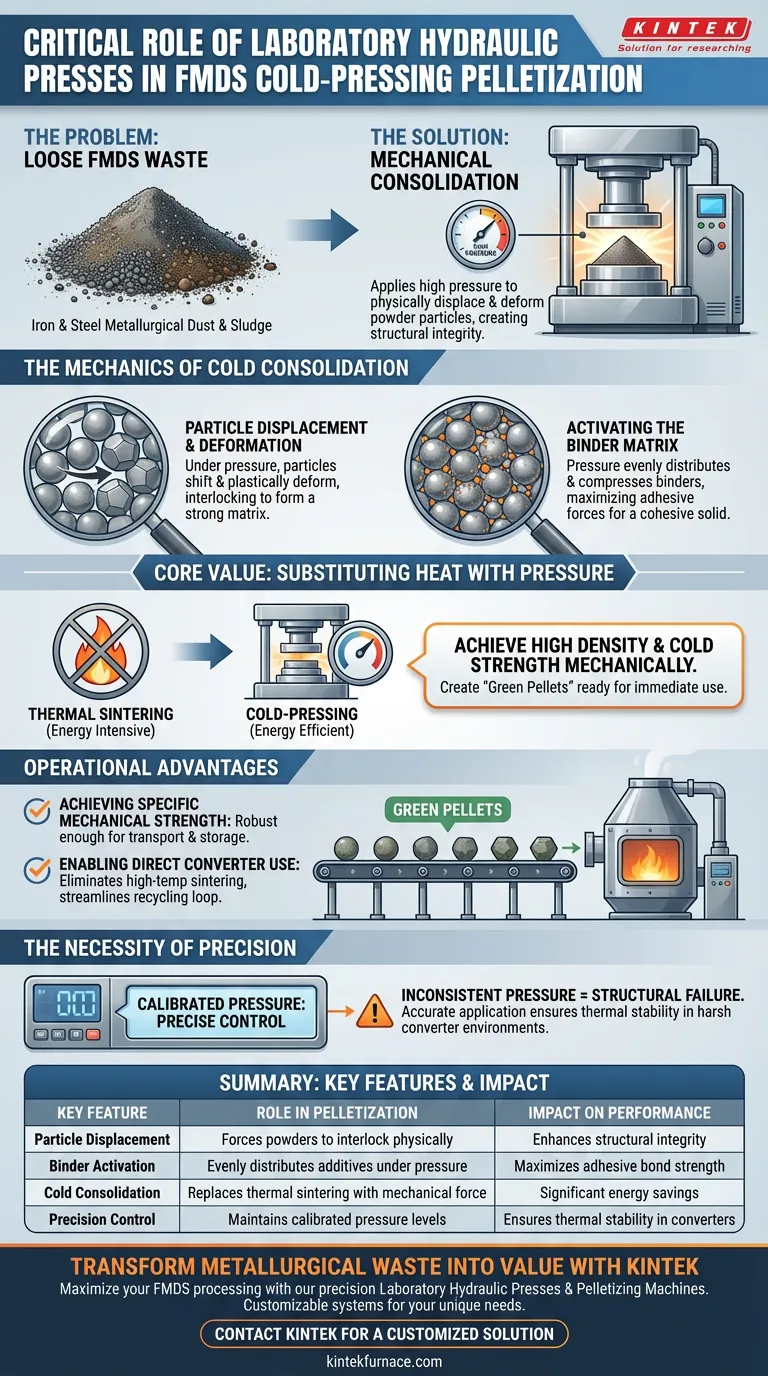

Les presses hydrauliques de laboratoire et les machines de granulation sont les moteurs fondamentaux de la consolidation mécanique dans le traitement des FMDS. Ces machines appliquent la haute pression nécessaire pour déplacer et déformer physiquement les particules de poudre présentes dans les poussières et boues métallurgiques du fer et de l'acier (FMDS). En forçant ces particules à s'imbriquer, ces machines génèrent l'intégrité structurelle requise pour transformer la poudre de déchets en vrac en granulés industriels utilisables.

La valeur fondamentale de ces machines réside dans leur capacité à substituer la chaleur à la pression. En atteignant une densité élevée par force mécanique plutôt que par frittage thermique, elles permettent la création économe en énergie de "granulés verts" immédiatement prêts à être utilisés dans les convertisseurs.

La mécanique de la consolidation à froid

Déplacement et déformation des particules

La fonction principale de la presse hydraulique est de manipuler la microstructure de la poussière et de la boue. Sous haute pression, les particules de poudre sont forcées de changer de position et de se tasser étroitement.

Au-delà du simple tassement, la force provoque la déformation plastique des particules. Cette déformation augmente la surface de contact entre les particules, créant une matrice physiquement imbriquée, beaucoup plus solide que la poudre en vrac.

Activation de la matrice liante

La pression est le catalyseur qui rend les liants efficaces. La référence souligne que le processus fonctionne "combiné avec des liants" pour former le produit final.

La machine assure que le liant est distribué et comprimé uniformément parmi les particules de FMDS. Cette compression maximise les forces adhésives, transformant un mélange de poussière et d'additifs en un solide cohérent.

Avantages opérationnels en métallurgie

Obtention d'une résistance mécanique spécifique

L'objectif ultime de l'utilisation de ces machines est de produire des "granulés verts" aux propriétés mécaniques précises. La pression appliquée détermine la densité finale et la résistance à froid du granulé.

Sans pression suffisante, les granulés seraient trop fragiles pour être manipulés. La presse hydraulique garantit que les granulés sont suffisamment robustes pour résister au transport et au stockage sans s'effriter.

Permettre l'utilisation directe dans les convertisseurs

Le bénéfice opérationnel le plus significatif est l'élimination du frittage à haute température. Parce que la presse fournit une "résistance à froid" et une stabilité thermique suffisantes mécaniquement, les granulés sont prêts à être utilisés immédiatement.

Ils peuvent être introduits directement dans les convertisseurs comme agents de refroidissement ou d'affinage. Cela évite des étapes de chauffage énergivores, rationalisant ainsi la boucle de recyclage des déchets métallurgiques.

Comprendre les contraintes

La nécessité de la précision

Bien que la haute pression soit essentielle, le "contrôle précis de la pression" est le facteur déterminant du succès. Il ne s'agit pas d'une opération de force brute ; elle nécessite un calibrage spécifique.

Si la pression est incohérente, les granulés peuvent manquer de la stabilité thermique requise. Une application de pression inexacte conduit à des granulés qui échouent structurellement lorsqu'ils sont introduits dans l'environnement hostile d'un convertisseur.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de granulation des FMDS, considérez les points suivants en fonction de vos objectifs opérationnels spécifiques :

- Si votre objectif principal est l'efficacité énergétique : Utilisez des presses capables d'atteindre une densité élevée à température ambiante pour éliminer complètement le besoin de frittage en aval.

- Si votre objectif principal est la fiabilité du produit : Privilégiez les machines dotées de systèmes de contrôle de pression avancés pour garantir que chaque granulé répond aux exigences spécifiques de résistance à froid pour l'injection dans les convertisseurs.

La compression mécanique précise est la clé pour transformer les déchets métallurgiques en matières premières précieuses sans le coût du traitement thermique.

Tableau récapitulatif :

| Caractéristique clé | Rôle dans la granulation des FMDS | Impact sur les performances |

|---|---|---|

| Déplacement des particules | Force les poudres à s'imbriquer physiquement | Améliore l'intégrité structurelle |

| Activation du liant | Distribue uniformément les additifs sous pression | Maximise la force de liaison adhésive |

| Consolidation à froid | Remplace le frittage thermique par la force mécanique | Économies d'énergie significatives |

| Contrôle de précision | Maintient des niveaux de pression calibrés | Assure la stabilité thermique dans les convertisseurs |

Transformez vos déchets métallurgiques en valeur

Maximisez le potentiel de votre traitement des FMDS avec KINTEK. Leader des solutions mécaniques et de haute température de laboratoire, nous fournissons les Presses hydrauliques de laboratoire et les Machines de granulation de précision nécessaires pour créer des granulés verts à haute densité avec une résistance à froid supérieure.

Soutenus par notre R&D et notre fabrication expertes, KINTEK propose des systèmes de fours muflés, tubulaires, rotatifs, sous vide et CVD personnalisables, conçus pour répondre à vos exigences industrielles uniques. Laissez notre technologie vous aider à éliminer le frittage énergivore et à rationaliser votre boucle de recyclage.

Prêt à optimiser votre processus de granulation ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi un système à vide poussé est-il nécessaire pour sceller les tubes de quartz ? Synthèse d'alliages chalcogénures ultra-purs

- Quelles options de tension sont disponibles pour la pompe à vide à circulation d'eau ? Choisissez la bonne tension pour votre laboratoire

- Pourquoi un couvercle d'étanchéité est-il nécessaire pour le creuset argile-graphite ? Clé pour la synthèse réussie de composites Fe3O4/C

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion

- Comment un four de séchage de laboratoire contribue-t-il à la préparation de xérogels C@TiC/SiO2 ? Assurer l'intégrité structurelle

- Pourquoi les plateaux en treillis métallique sont-ils préférés pour le séchage en couche mince ? Améliorez l'efficacité et la précision de votre laboratoire

- Quelle est l'importance de l'utilisation de nacelles d'échantillons en céramique ou en quartz pour les combustibles solides ? Assurer une analyse thermique précise

- Quels sont les avantages des creusets en nickel pour l'activation au KOH ? Assure une haute pureté et une stabilité thermique jusqu'à 700°C