Les gaz inertes sont utilisés dans les fours à haute température pour créer une atmosphère protectrice et non réactive autour du matériau traité. Ce bouclier gazeux déplace l'oxygène et d'autres éléments réactifs de l'air, qui provoqueraient autrement une oxydation nuisible, une contamination et des changements chimiques indésirables à des températures élevées.

Le défi fondamental du traitement à haute température est que la chaleur accélère les réactions chimiques indésirables, principalement avec l'oxygène. L'utilisation d'un gaz inerte comme l'azote ou l'argon ne consiste pas à ajouter quelque chose au processus, mais à éliminer l'élément réactif — l'oxygène — pour préserver l'intégrité du matériau.

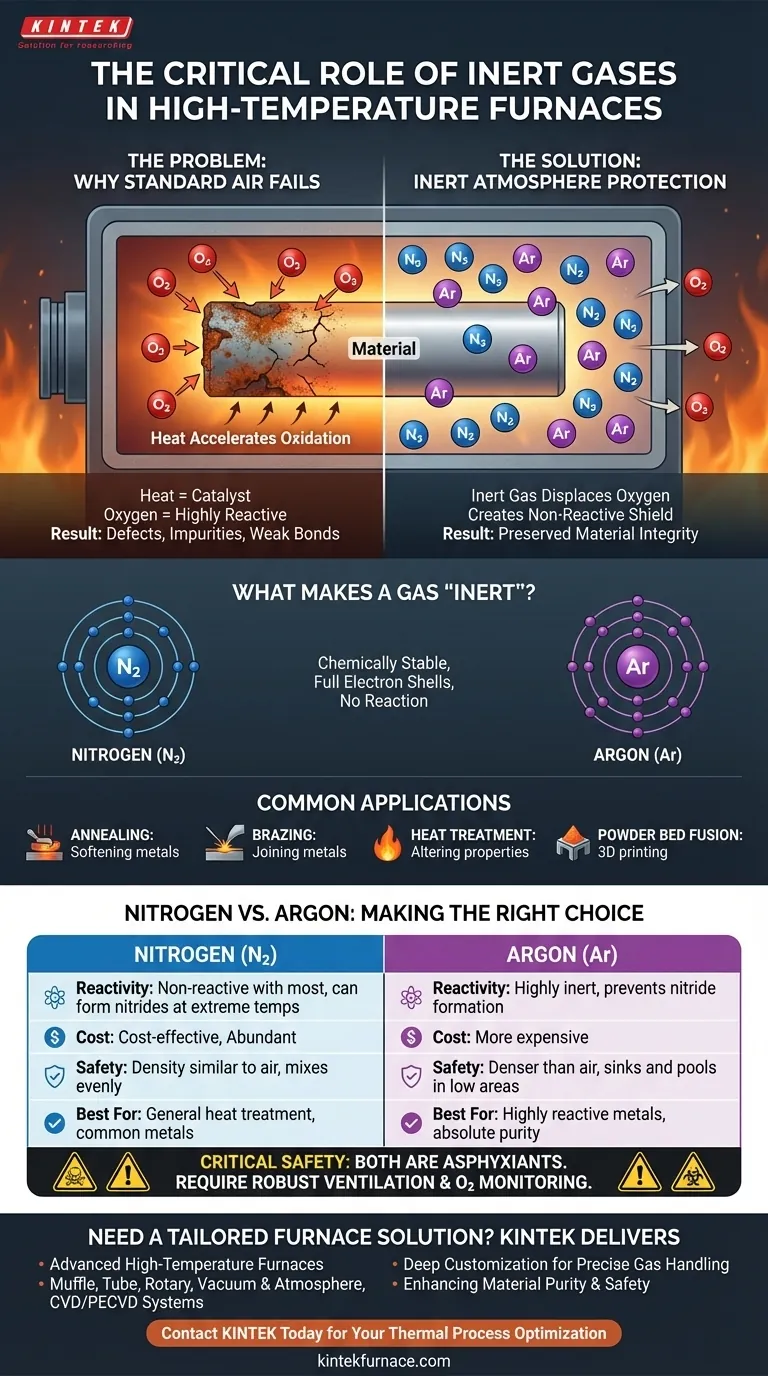

Le problème : Pourquoi une atmosphère standard échoue

Lorsque les matériaux sont chauffés à l'air libre, le processus lui-même peut devenir la source de défauts. C'est un problème critique dans les industries comme l'aérospatiale et la fabrication où les propriétés des matériaux doivent être précises.

La chaleur comme catalyseur indésirable

La chaleur élevée agit comme un puissant catalyseur pour les réactions chimiques. À température ambiante, de nombreux matériaux sont stables à l'air, mais une fois chauffés dans un four, leurs atomes deviennent énergisés et beaucoup plus susceptibles de se lier aux éléments environnants.

Le rôle de l'oxygène dans l'oxydation

L'oxygène est très réactif, surtout à haute température. Lorsqu'un métal chaud ou un autre matériau est exposé à l'oxygène, il forme rapidement des oxydes à la surface. C'est le même processus de base que la rouille, mais il se produit en quelques minutes ou secondes au lieu d'années.

L'impact sur l'intégrité du matériau

Cette oxydation compromet la qualité du matériau. Elle peut créer une couche superficielle fragile, introduire des impuretés dans l'alliage, affaiblir les liaisons structurelles dans les processus comme le brasage, et finalement provoquer la défaillance de la pièce finie.

La solution : Créer une atmosphère inerte et contrôlée

Pour prévenir ces réactions destructrices, la chambre du four est purgée de l'air et remplie d'un gaz qui ne participera à aucune réaction chimique.

Qu'est-ce qui rend un gaz « inerte » ?

Les gaz inertes, comme l'azote et l'argon, sont chimiquement stables car leurs couches d'électrons externes sont complètes. Ils n'ont aucune tendance à partager, gagner ou perdre des électrons, ce qui signifie qu'ils ne réagiront pas avec d'autres éléments, même sous une chaleur intense.

Comment le gaz inerte protège le matériau

Le gaz inerte est utilisé pour déplacer physiquement tout l'oxygène et l'humidité de la chambre du four. En inondant l'environnement d'un gaz non réactif, le matériau chauffé est efficacement blindé. Il n'y a tout simplement plus d'oxygène avec lequel il puisse réagir.

Applications courantes

Cette technique est essentielle pour les processus thermiques sensibles où la pureté du matériau est primordiale. Les applications clés comprennent :

- Recuit : Ramollir les métaux pour améliorer la ductilité.

- Brasage : Joindre deux pièces de métal avec un matériau d'apport.

- Traitement thermique : Modifier les propriétés physiques et chimiques d'un matériau.

- Fusion sur lit de poudre : Impression 3D avec des poudres métalliques.

Comprendre les compromis : Azote vs Argon

Bien que les deux soient inertes, le choix entre l'azote et l'argon dépend de la sensibilité du matériau, du coût et des facteurs de sécurité.

Azote : Le cheval de bataille rentable

L'azote (N₂) est le gaz inerte le plus couramment utilisé dans les fours car il est abondant et relativement peu coûteux. Il prévient efficacement l'oxydation pour une large gamme de métaux et de processus courants.

Argon : Le spécialiste de haute pureté

L'argon (Ar) est nettement plus inerte que l'azote. Bien que l'azote soit non réactif avec la plupart des matériaux, il peut réagir avec certains métaux très sensibles à des températures extrêmes pour former des nitrures. Pour les matériaux comme le titane ou certains aciers inoxydables, l'argon est nécessaire pour garantir une pureté absolue.

Considérations de sécurité critiques

Les deux gaz sont non toxiques, mais ils sont des asphyxiants. Ils peuvent tuer en déplaçant l'oxygène dans un espace confiné, et ce danger doit être géré avec soin.

Leurs propriétés physiques créent des risques différents. L'argon est plus dense que l'air et s'enfoncera, créant des poches invisibles et appauvries en oxygène dans les zones basses d'une installation. L'azote a une densité similaire à l'air et se mélangera plus uniformément, abaissant les niveaux d'oxygène dans une pièce mal ventilée. Une ventilation adéquate et une surveillance continue de l'oxygène sont des exigences de sécurité non négociables.

Faire le bon choix pour votre processus

Votre choix entre l'azote et l'argon dépend entièrement de vos exigences matérielles, de votre budget et de vos protocoles de sécurité.

- Si votre objectif principal est le traitement thermique général et l'efficacité des coûts : L'azote est généralement le meilleur choix pour prévenir l'oxydation de base dans la plupart des métaux courants.

- Si votre objectif principal est le traitement de métaux très réactifs ou la garantie d'une pureté absolue : L'argon est nécessaire pour prévenir même la formation mineure de nitrures et garantir la plus haute intégrité du matériau.

- Si votre objectif principal est la sécurité (ce qui devrait toujours être le cas) : Vous devez mettre en œuvre une ventilation robuste et une surveillance continue de l'oxygène, en tenant compte des différents comportements physiques de l'azote et de l'argon.

En comprenant ces principes, vous pouvez garantir à la fois la qualité de votre produit et la sécurité de votre équipe.

Tableau récapitulatif :

| Aspect | Azote | Argon |

|---|---|---|

| Réactivité | Non réactif avec la plupart des matériaux | Très inerte, prévient la formation de nitrures |

| Coût | Rentable et abondant | Plus cher |

| Sécurité | Densité similaire à l'air, se mélange uniformément | Plus dense que l'air, s'accumule et stagne |

| Idéal pour | Traitement thermique général, métaux courants | Métaux très réactifs, pureté absolue |

Vous avez besoin d'une solution de four adaptée à vos exigences en gaz inerte ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une manipulation précise des gaz inertes pour répondre à vos besoins expérimentaux uniques, améliorant la pureté des matériaux et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?