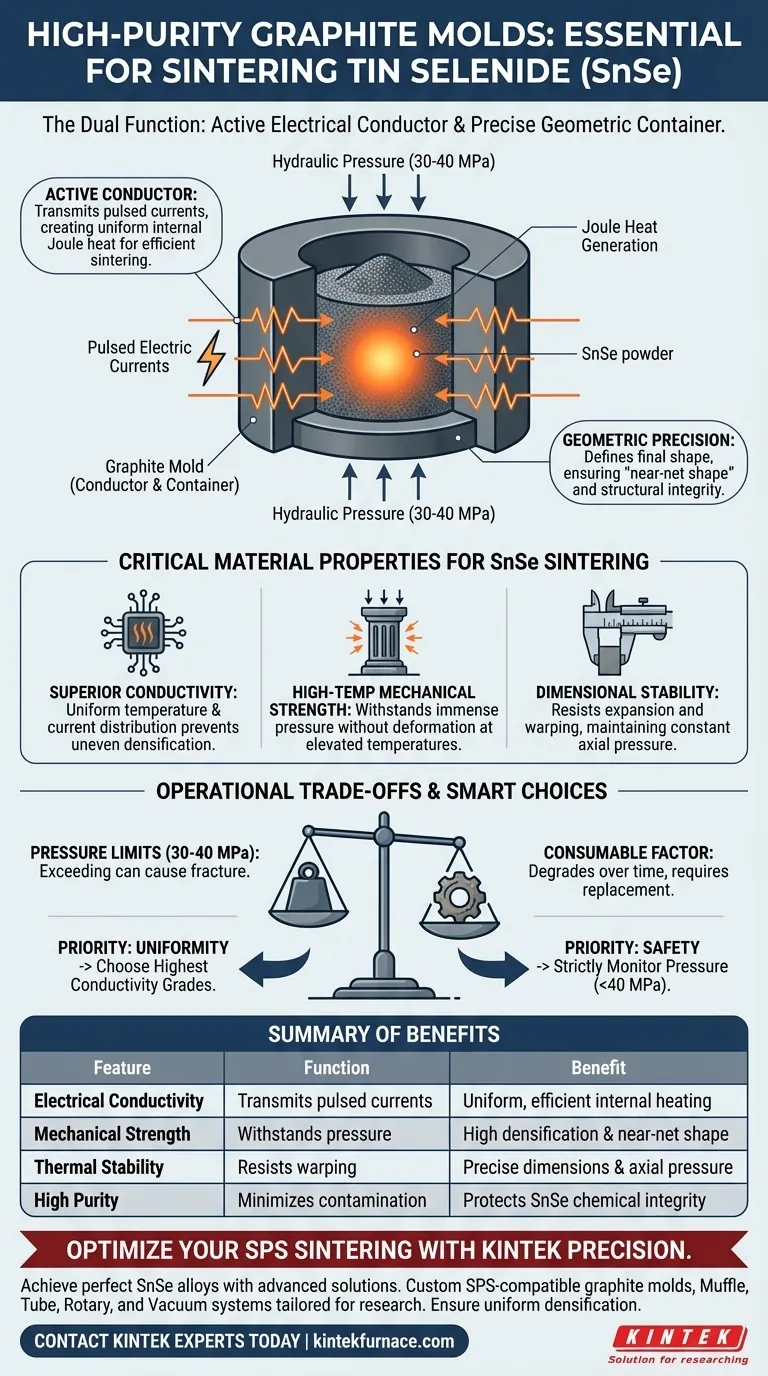

Les moules en graphite de haute pureté sont essentiels pour le frittage du séléniure d'étain (SnSe) car ils remplissent une double fonction unique : agir simultanément comme un conteneur géométrique précis et comme un conducteur électrique actif.

Au cours du processus de frittage par plasma pulsé (SPS), ces moules transmettent des courants électriques pulsés pour générer la chaleur de Joule nécessaire tout en résistant à la pression mécanique requise pour densifier l'alliage.

La valeur fondamentale du graphite de haute pureté réside dans sa capacité à faciliter un chauffage Joule et une distribution de pression uniformes, garantissant que l'alliage de séléniure d'étain atteigne une densité et une intégrité structurelle élevées sans déformation.

Le double rôle dans le frittage par plasma pulsé

Le frittage du SnSe ne consiste pas seulement à appliquer de la chaleur ; il nécessite un récipient qui participe à la physique du processus.

Agir comme un conducteur actif

Contrairement aux moules en céramique traditionnels, le graphite est électriquement conducteur. Dans le SPS, le moule transmet des courants électriques pulsés directement au matériau.

Cela génère de la chaleur Joule à l'intérieur du moule et de l'échantillon lui-même. Ce mécanisme de chauffage interne est beaucoup plus efficace que les méthodes de chauffage externes pour ces alliages spécifiques.

Définir la précision géométrique

Le moule sert de limite physique à la poudre. Il agit comme un conteneur qui définit la forme géométrique finale de l'échantillon de SnSe.

En conservant sa forme sous contrainte, le moule garantit que le produit final est une "forme proche de la forme finale", réduisant ainsi le besoin d'usinage approfondi ultérieurement.

Propriétés critiques du matériau

Pour fritter avec succès le SnSe, le matériau du moule doit posséder des caractéristiques physiques spécifiques que le graphite fournit de manière unique.

Conductivité thermique et électrique supérieure

La haute conductivité du graphite est la clé de la cohérence. Elle garantit que la température et le courant électrique sont distribués uniformément dans tout l'échantillon.

Sans cette uniformité, l'alliage de SnSe pourrait souffrir d'une densification inégale ou d'un surchauffage localisé, compromettant les performances du matériau.

Résistance mécanique à haute température

Les environnements de frittage exercent une pression immense sur le récipient de confinement. Le graphite conserve son intégrité mécanique même à des températures élevées.

Cela permet au moule de transmettre la force mécanique du système hydraulique au compact de poudre – le forçant à se densifier – sans se déformer ou s'effondrer sous la charge thermique.

Stabilité dimensionnelle

Les moules en graphite résistent à l'expansion et à la déformation à haute chaleur. Cette stabilité garantit que la pression appliquée à la poudre de SnSe reste constante et axiale.

Comprendre les compromis opérationnels

Bien que le graphite de haute pureté soit la norme pour cette application, il n'est pas sans limites qui doivent être gérées.

Limites de pression mécanique

Le graphite est résistant, mais il est cassant. Bien qu'il facilite la densification, il a généralement un seuil de pression, souvent limité à environ 30-40 MPa.

Dépasser cette limite en tentant de forcer une densité plus élevée peut entraîner une rupture catastrophique du moule.

Le facteur consommable

Les moules en graphite sont considérés comme des consommables critiques. Parce qu'ils sont soumis à des frottements, à la chaleur et à des courants électriques élevés, ils se dégradent avec le temps.

Cela nécessite un remplacement régulier pour maintenir la précision du gâteau de SnSe final et garantir que la qualité de surface reste élevée.

Faire le bon choix pour votre objectif

Lors de la conception de votre processus de frittage pour le séléniure d'étain, vos priorités dicteront la manière dont vous gérerez vos outils en graphite.

- Si votre objectif principal est l'uniformité : Privilégiez les qualités de graphite de haute pureté avec la plus haute conductivité thermique pour assurer un chauffage Joule uniforme sur tout le volume de l'échantillon.

- Si votre objectif principal est la sécurité du processus : Surveillez strictement la pression hydraulique pour rester dans la plage de 30 à 40 MPa afin d'éviter la fracture du moule pendant la densification.

En exploitant les propriétés conductrices et structurelles du graphite, vous transformez le moule d'un simple conteneur en un outil actif pour la densification des matériaux.

Tableau récapitulatif :

| Caractéristique | Fonction dans le frittage du SnSe | Avantage pour le matériau |

|---|---|---|

| Conductivité électrique | Transmet les courants pulsés pour le chauffage Joule | Assure un chauffage interne uniforme et efficace |

| Résistance mécanique | Transmet 30-40 MPa de pression hydraulique | Atteint une densification élevée et une forme proche de la forme finale |

| Stabilité thermique | Résiste à la déformation à haute température | Maintient la précision dimensionnelle et la pression axiale |

| Haute pureté | Minimise la contamination pendant le processus | Protège l'intégrité chimique de l'alliage SnSe |

Optimisez votre frittage SPS avec KINTEK Precision

Obtenir l'alliage parfait de séléniure d'étain (SnSe) nécessite plus que de la chaleur – cela nécessite des outils haute performance et un contrôle thermique précis. KINTEK fournit des solutions haute température de pointe soutenues par une R&D et une fabrication expertes.

Que vous ayez besoin de moules en graphite avancés compatibles SPS, de systèmes Muffle, Tube, Rotatif ou sous Vide, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche sur les matériaux. Assurez une densification uniforme et une intégrité structurelle pour votre prochain projet.

Contactez les experts KINTEK dès aujourd'hui pour discuter de vos solutions de fours personnalisées

Guide Visuel

Références

- Nan Lin, Yuan Yu. Metavalent Bonding in Cubic SnSe Alloys Improves Thermoelectric Properties over a Broad Temperature Range. DOI: 10.1002/adfm.202315652

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles industries bénéficient de l'utilisation des tubes en céramique d'alumine ? Essentiel pour les environnements à haute température et corrosifs

- Quelle est la fonction d'un creuset en céramique avec couvercle lors de la synthèse de g-C3N4 ? Optimisez vos résultats de polycondensation

- Comment un système de buses à azote influence-t-il la qualité des composants ? Optimiser le refroidissement pour l'intégrité structurelle

- Pourquoi utilise-t-on des creusets en MgO de haute pureté pour l'oxydation du PbO ? Innéité chimique essentielle pour les scories mères

- Pourquoi utiliser du graphite de haute pureté pour le recuit de β-Ga2O3 ? La clé de la précision thermique et de la sécurité

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour les études de fusion à haute température des minerais frittés ? Avis d'experts

- Quelle est la signification technique de l'utilisation d'un bateau en quartz dans la préparation de super-réseaux 2D ? Amélioration de la précision du CVD

- Quels sont les avantages techniques de l'utilisation de creusets en ZrO2 ? Améliorez la précision de la fusion avec le dioxyde de zirconium