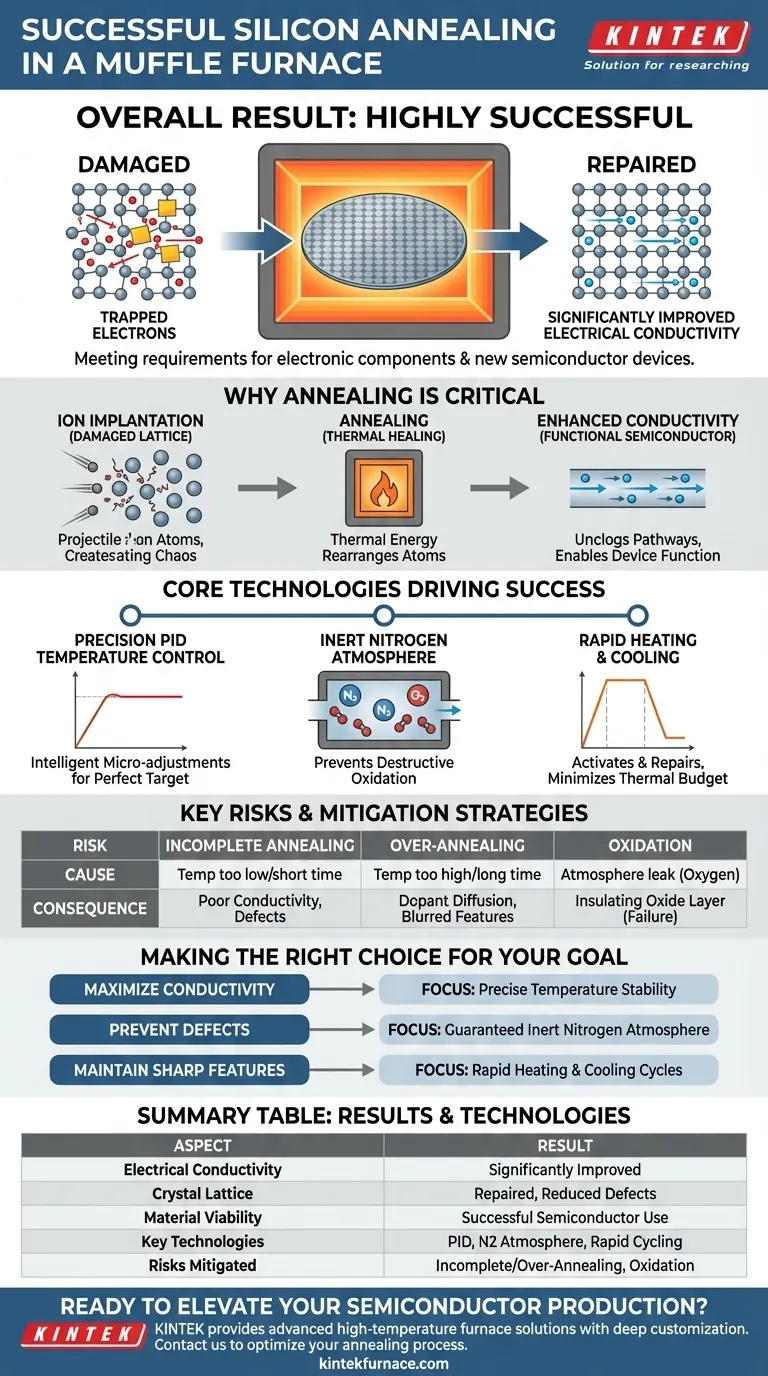

En bref, les résultats ont été très positifs. Le processus de recuit effectué dans le four à moufle a considérablement amélioré la conductivité électrique du matériau à base de silicium. Cette amélioration a été suffisamment substantielle pour répondre aux exigences rigoureuses de la production de composants électroniques, menant à l'utilisation réussie du matériau dans de nouveaux dispositifs semi-conducteurs.

L'essentiel à retenir est qu'un recuit réussi du silicium ne se résume pas à chauffer un matériau. C'est un processus d'ingénierie précis où la capacité du four à contrôler la température et l'atmosphère dicte directement les propriétés électriques finales et la viabilité du semi-conducteur.

Pourquoi le recuit est une étape critique pour le silicium

Le recuit est un traitement thermique qui modifie fondamentalement les propriétés physiques et électriques d'un matériau. Pour le silicium utilisé dans les semi-conducteurs, cette étape n'est pas facultative ; elle est essentielle à la création de dispositifs fonctionnels.

L'objectif : Réparer le réseau cristallin

Les processus de fabrication, tels que l'implantation ionique (où des atomes sont projetés dans le silicium pour modifier sa conductivité), causent des dommages importants à la structure cristalline hautement ordonnée du silicium. Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser et retrouver cette structure de réseau parfaite, réparant ainsi efficacement le matériau.

Le résultat : Conductivité électrique améliorée

Un réseau cristallin ordonné permet aux électrons de se déplacer à travers le matériau avec une résistance minimale. Les dommages causés par le traitement antérieur créent des défauts qui piègent ces électrons, réduisant drastiquement la conductivité. En réparant le réseau, le recuit élimine ces pièges et « débloque » les voies de l'électricité, améliorant considérablement la conductivité.

L'application : Permettre les semi-conducteurs fonctionnels

Cette conductivité améliorée est la propriété directe qui permet au matériau de fonctionner comme un semi-conducteur. Sans cette étape, le silicium ne posséderait pas les caractéristiques électriques fiables nécessaires pour fonctionner comme un transistor, une diode ou un autre composant électronique.

Les technologies clés à l'origine du succès

Les résultats positifs n'étaient pas accidentels. Ils étaient le résultat direct de technologies spécifiques au sein du four à moufle qui ont fourni un environnement idéal pour le processus.

Contrôle précis de la température (PID)

Le four utilise un système PID (Proportionnel-Intégral-Dérivé) pour le contrôle de la température. Considérez-le comme un thermostat exceptionnellement intelligent qui ne se contente pas d'allumer et d'éteindre le chauffage, mais effectue constamment des micro-ajustements pour atteindre et maintenir la température cible exacte sans dépassement ni sous-dépassement. Cette précision est essentielle pour réparer le réseau sans faire fondre ou endommager autrement le matériau.

Contrôle de l'atmosphère inerte (azote)

Aux températures élevées requises pour le recuit, le silicium réagit facilement avec l'oxygène, formant une couche de dioxyde de silicium (un isolant). Cela détruirait les propriétés conductrices du matériau. Le four inonde la chambre de gaz azote de haute pureté, qui déplace tout l'oxygène et fournit une atmosphère inerte, empêchant cette oxydation destructrice.

Chauffage et refroidissement rapides

La capacité à augmenter et à abaisser rapidement la température est essentielle au maintien de l'intégrité de la structure cristalline. Un cycle thermique contrôlé et rapide active les atomes implantés et répare les dommages tout en minimisant le temps que le matériau passe à des températures élevées. Cela évite les effets indésirables comme la diffusion des dopants, qui pourraient brouiller les limites microscopiques des composants électroniques.

Comprendre les risques clés du recuit

Bien que puissant, le recuit est un processus dont la fenêtre de succès est étroite. Le non-respect des paramètres clés peut entraîner un produit totalement inutilisable.

Le risque de recuit incomplet

Si la température est trop basse ou la durée trop courte, les dommages au réseau cristallin ne seront pas entièrement réparés. Cela laisse des défauts résiduels qui entravent le flux d'électrons, entraînant une mauvaise conductivité et des performances de dispositif peu fiables.

Le problème du sur-recuit

Si la température est trop élevée ou maintenue trop longtemps, les atomes dopants soigneusement placés peuvent commencer à diffuser ou à s'éloigner de leurs positions prévues. Ce flou des jonctions microscopiques dégrade les performances du transistor ou du dispositif final.

La menace de l'oxydation

Tout échec du système de contrôle de l'atmosphère est catastrophique. Même une petite fuite permettant à l'oxygène de pénétrer dans la chambre du four à haute température entraînera la formation d'une couche d'oxyde isolante, ruinant tout le lot de matériau.

Faire le bon choix pour votre objectif

Pour appliquer ces principes, vous devez aligner le contrôle de votre processus sur votre objectif principal.

- Si votre objectif principal est de maximiser la conductivité : Votre priorité doit être une stabilité thermique précise pour garantir que le réseau cristallin est entièrement réparé.

- Si votre objectif principal est de prévenir les défauts : Vous devez garantir l'intégrité et la pureté de l'atmosphère azotée pour éliminer tout risque d'oxydation.

- Si votre objectif principal est de maintenir des caractéristiques de dispositif nettes : Vous devez exploiter des cycles de chauffage et de refroidissement rapides pour minimiser le budget thermique total et prévenir la migration des dopants.

En fin de compte, la maîtrise du processus de recuit transforme un matériau endommagé en un composant électronique haute performance grâce à une ingénierie thermique précise et contrôlée.

Tableau récapitulatif :

| Aspect | Résultat |

|---|---|

| Conductivité électrique | Considérablement améliorée, répondant aux exigences des composants électroniques |

| Réseau cristallin | Réparé, réduisant les défauts et permettant le flux d'électrons |

| Viabilité du matériau | Utilisé avec succès dans de nouveaux dispositifs semi-conducteurs |

| Technologies clés | Contrôle de température PID, atmosphère inerte d'azote, cyclage thermique rapide |

| Risques atténués | Recuit incomplet, sur-recuit et oxydation évités |

Prêt à optimiser votre production de semi-conducteurs grâce à un recuit précis ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant des propriétés électriques et une fiabilité améliorées pour vos matériaux à base de silicium. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre processus de recuit et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite