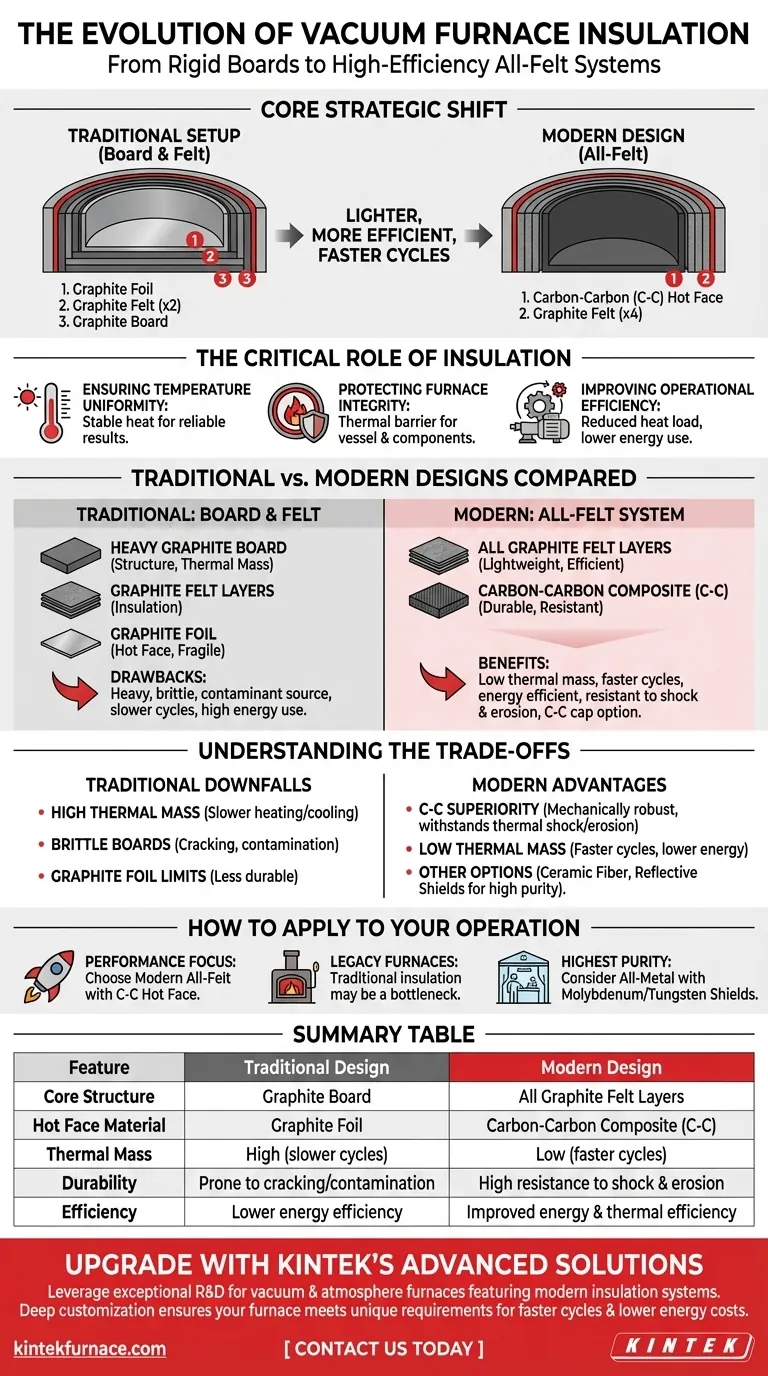

À la base, l'évolution de l'isolation des fours sous vide reflète un changement stratégique, passant d'une approche rigide et multi-matériaux à un système tout feutre plus léger et plus efficace. La configuration traditionnelle combinait un panneau de graphite d'un pouce avec deux couches d'un demi-pouce de feutre de graphite, le tout protégé par une feuille de graphite. Les conceptions modernes ont remplacé cela par quatre couches de feutre de graphite d'un demi-pouce derrière une face chaude durable et mince en composite carbone-carbone.

Le changement fondamental dans l'isolation des fours sous vide est l'abandon des panneaux de graphite lourds et cassants au profit d'ensembles tout feutre plus légers et thermiquement plus efficaces. Cette approche moderne, protégée par une face chaude durable en carbone-carbone, améliore les performances, réduit les temps de cycle et augmente la longévité.

Le rôle essentiel de l'isolation du four

Avant d'analyser les changements de conception, il est essentiel de comprendre pourquoi l'isolation est si fondamentale pour le fonctionnement du four sous vide. Il ne s'agit pas seulement de contenir la chaleur.

Assurer l'uniformité de la température

Une isolation appropriée est le principal mécanisme permettant de maintenir une température stable et uniforme dans la zone chaude. Cette cohérence est non négociable pour obtenir des résultats métallurgiques fiables et reproductibles.

Protéger l'intégrité du four

Les températures extrêmes à l'intérieur de la zone chaude peuvent endommager la cuve extérieure du four et les composants critiques. L'ensemble d'isolation agit comme une barrière thermique vitale, protégeant l'intégrité structurelle du système.

Améliorer l'efficacité opérationnelle

Un ensemble d'isolation efficace a un impact direct sur l'efficacité. Il minimise la charge thermique sur le système de pompage à vide, ce qui peut réduire les temps de pompage et diminuer la consommation globale d'énergie pendant un cycle.

Conceptions d'isolation traditionnelles vs modernes

Le changement de stratégie d'isolation a été motivé par la recherche de meilleures performances thermiques, d'une meilleure durabilité et d'une meilleure efficacité opérationnelle.

L'approche traditionnelle « Panneau et Feutre »

La conception classique était un système en couches. Un panneau de graphite assurait la rigidité structurelle, tandis que des couches de feutre de graphite servaient d'isolation principale. L'ensemble était généralement protégé de l'environnement de la zone chaude par une couche de feuille de graphite.

Cette combinaison était fonctionnelle mais présentait des inconvénients inhérents. Le panneau était lourd, cassant et pouvait absorber des contaminants avec le temps.

Le système moderne « Tout Feutre »

Le standard actuel remplace entièrement le panneau. Il utilise plusieurs couches de feutre de graphite (souvent quatre couches d'un demi-pouce) pour créer un ensemble d'isolation plus léger et thermiquement plus efficace.

L'innovation clé est la face chaude. Au lieu d'une feuille fragile, les fours modernes utilisent une fine feuille de composite carbone-carbone (C-C). Ce matériau est exceptionnellement résistant, léger et très résistant aux chocs thermiques et à l'érosion par les gaz.

Pour les systèmes de trempe à gaz à haute vitesse, un écran de protection C-C peut également être ajouté pour protéger le dessus et le dessous de l'isolation contre l'intense érosion due au « vent ».

Comprendre les compromis

Le passage à une conception tout feutre et C-C a été une réponse directe aux limites de l'approche traditionnelle.

L'inconvénient des panneaux de graphite

Les panneaux de graphite, bien qu'ils assurent une structure, ajoutent également une masse thermique importante. Cela signifie qu'ils absorbent et retiennent plus de chaleur, ce qui entraîne des cycles de chauffage et de refroidissement plus longs et une consommation d'énergie plus élevée. Ils sont également sujets à la fissuration et à la production de poussière, ce qui peut contaminer le four.

La supériorité des composites carbone-carbone

Les composites C-C offrent la combinaison idéale de propriétés pour une face chaude. Ils sont mécaniquement robustes, peuvent supporter des changements de température rapides sans se fissurer et sont beaucoup plus résistants à l'érosion par les gaz de procédé que la simple feuille de graphite.

Autres considérations matérielles

Bien que l'isolation à base de carbone soit courante, ce n'est pas la seule option. Pour certaines applications, d'autres matériaux sont utilisés.

Les panneaux de fibres céramiques offrent une bonne isolation mais peuvent présenter des limites à très haute température ou dans certaines atmosphères. Les écrans réfléchissants, généralement en molybdène ou en tungstène, sont utilisés dans les applications sous vide ultra-élevé ou de haute pureté où le dégazage du carbone est une préoccupation.

Comment appliquer cela à votre exploitation

Comprendre cette évolution vous aide à prendre des décisions éclairées concernant l'entretien, les mises à niveau et la sélection des fours.

- Si votre objectif principal est la performance et l'efficacité : Le système moderne tout feutre avec une face chaude en carbone-carbone est le choix définitif pour des cycles plus rapides, des coûts énergétiques réduits et une durée de vie plus longue.

- Si vous utilisez un four hérité : Sachez que l'isolation traditionnelle panneau-feutre peut être un goulot d'étranglement pour le temps de cycle et une source potentielle de contamination particulaire.

- Si votre procédé exige la plus haute pureté : Vous devrez peut-être aller au-delà du carbone et envisager un four avec une zone chaude entièrement métallique utilisant des écrans réfléchissants en molybdène ou en tungstène.

En choisissant l'ensemble d'isolation qui correspond à vos objectifs de procédé spécifiques, vous contrôlez directement l'efficacité, la fiabilité et la qualité de vos opérations de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Conception traditionnelle | Conception moderne |

|---|---|---|

| Structure de base | Panneau de graphite | Toutes couches de feutre de graphite |

| Matériau de la face chaude | Feuille de graphite | Composite Carbone-Carbone (C-C) |

| Masse thermique | Élevée (cycles plus lents) | Faible (cycles plus rapides) |

| Durabilité | Sujet à la fissuration/contamination | Haute résistance aux chocs et à l'érosion |

| Efficacité | Efficacité énergétique plus faible | Efficacité énergétique et thermique améliorée |

Améliorez les capacités de traitement thermique de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours sous vide et à atmosphère équipés de systèmes d'isolation modernes et performants. Notre solide capacité de personnalisation approfondie garantit que votre four répond précisément aux exigences expérimentales uniques pour des cycles plus rapides, des coûts énergétiques réduits et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme