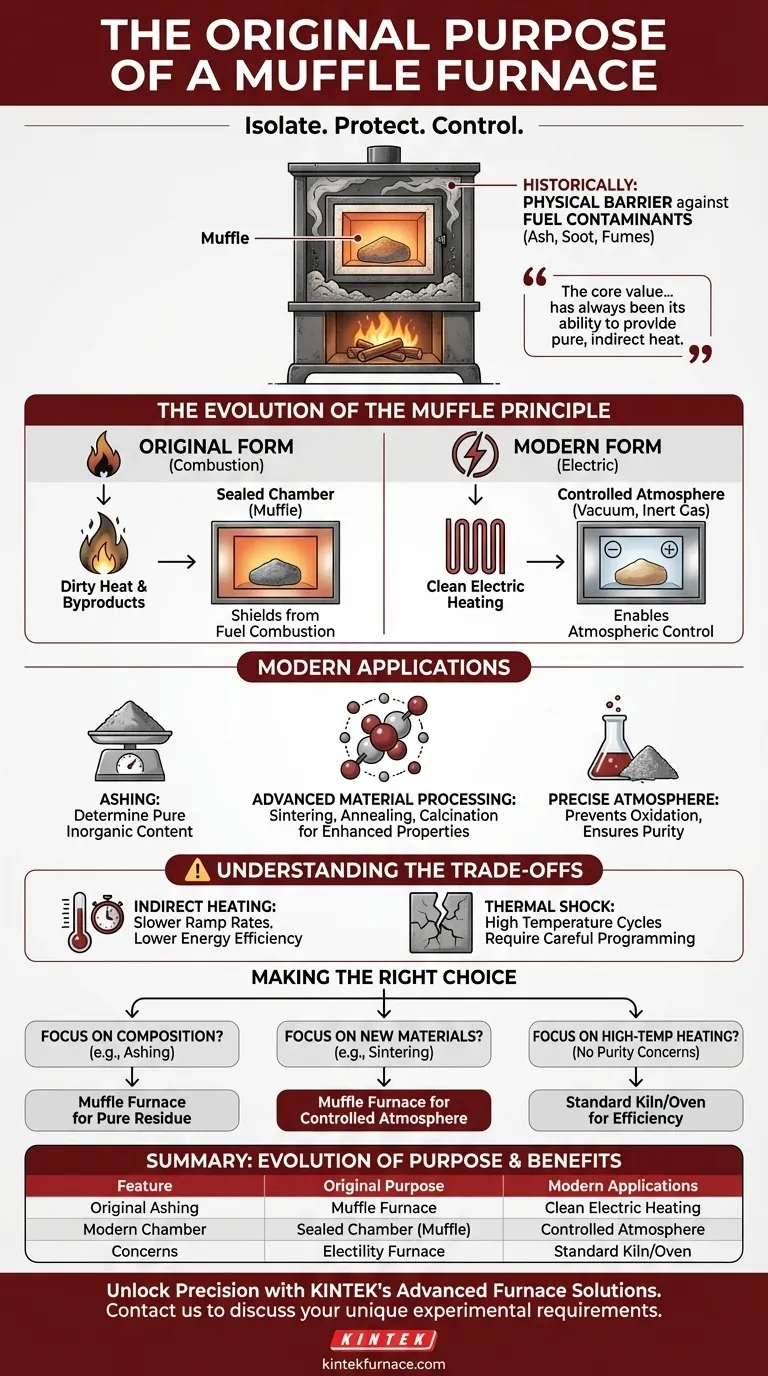

Historiquement, le but originel d'un four à moufle était d'isoler un échantillon de toute contamination. Les premiers travaux à haute température reposaient sur la combustion de combustibles comme le charbon ou le gaz, qui produisaient des cendres, de la suie et des fumées réactives. Le "moufle" – une chambre interne ou une cornue – a été conçu pour agir comme une barrière physique, protégeant le matériau à l'intérieur de ces contaminants tout en permettant à la chaleur de rayonner à travers.

La valeur fondamentale d'un four à moufle a toujours été sa capacité à fournir une chaleur pure et indirecte. Ce principe d'isolation a d'abord été utilisé pour prévenir la contamination par les sous-produits de combustion et a depuis évolué pour permettre un contrôle atmosphérique précis pour les processus scientifiques et industriels modernes.

Le principe fondamental : ce que signifie "moufle"

Un four à moufle se définit non seulement par ses hautes températures, mais aussi par sa conception interne qui sépare l'échantillon de la source de chaleur. Ce concept fondamental est la clé de toutes ses applications.

De la combustion à la chaleur sans contamination

Dans sa forme originale, le four générait de la chaleur en brûlant du combustible dans une chambre extérieure. Ce processus de combustion était intrinsèquement "sale".

Sans barrière, la suie et les cendres se déposeraient sur l'échantillon, et les gaz d'échappement pourraient provoquer des réactions chimiques indésirables. Le moufle était la solution simple et efficace : un récipient scellé qui protégeait l'échantillon pendant qu'il "cuisait" dans la chaleur.

L'avantage électrique moderne

Aujourd'hui, la plupart des fours à moufle utilisent des éléments chauffants à résistance électrique. Cela élimine le problème originel de contamination due à la combustion du combustible.

Cependant, la chambre à moufle reste essentielle. Son objectif a évolué : de l'empêchement des contaminants d'entrer à la rétention d'une atmosphère contrôlée. La chambre scellée permet aux utilisateurs d'effectuer des processus sous vide, sous un gaz inerte comme l'argon, ou dans d'autres conditions atmosphériques spécifiques qui sont critiques pour la science des matériaux moderne.

Comment ce principe est appliqué aujourd'hui

Le besoin d'un environnement de chauffage pur et contrôlé est essentiel pour de nombreux processus analytiques et de production. Le four à moufle est l'outil standard pour ces tâches.

Détermination de la teneur en cendres

L'une des applications les plus courantes est la détermination de la teneur en cendres. Ce processus est utilisé pour déterminer la quantité de matière inorganique non combustible dans un échantillon.

Le four chauffe un échantillon (comme des aliments, du plastique ou du charbon) à une température suffisamment élevée pour brûler complètement toute la matière organique. Étant donné que le chauffage est propre et confiné, ce qui reste — les cendres — est un résidu pur qui peut être pesé et analysé avec précision.

Traitement avancé des matériaux

En science et ingénierie des matériaux, les fours à moufle sont essentiels pour les traitements qui améliorent les propriétés d'un matériau.

Des processus tels que le frittage (fusion de poudres en une masse solide), le recuit (modification d'une microstructure pour rendre un matériau moins cassant) et la calcination (chauffage pour éliminer les impuretés) nécessitent un contrôle précis de la température et de l'atmosphère. La chambre isolée empêche l'oxydation et d'autres réactions indésirables, garantissant que le matériau final atteint la structure cristalline et les propriétés mécaniques souhaitées.

Comprendre les compromis

Bien qu'indispensable pour son objectif, la conception d'un four à moufle s'accompagne de compromis inhérents par rapport aux fours à chauffage direct.

Chauffage indirect et efficacité

Étant donné que la chaleur doit rayonner à travers les parois de la chambre à moufle pour atteindre l'échantillon, le processus est moins direct qu'un four à éléments ouverts. Cela peut entraîner des taux de montée en température légèrement plus lents et potentiellement une efficacité énergétique globale plus faible.

Cette inefficacité est le prix nécessaire pour la pureté et le contrôle atmosphérique que le four procure. C'est un choix de conception délibéré, non un défaut.

Choc thermique et limites des matériaux

Les très hautes températures et les cycles de chauffage/refroidissement potentiellement rapides peuvent induire un choc thermique, qui peut fissurer ou endommager des matériaux sensibles comme certaines céramiques ou le verre.

Une procédure appropriée nécessite une programmation soigneuse des rampes de température et de laisser les échantillons refroidir lentement, souvent à l'intérieur du four ou d'un dessiccateur, pour atténuer ce risque.

Faire le bon choix pour votre objectif

Le fait qu'un four à moufle soit l'outil adéquat dépend entièrement de votre besoin de pureté et de contrôle atmosphérique pendant le chauffage.

- Si votre objectif principal est de mesurer la composition (par exemple, la calcination) : Le four à moufle est essentiel pour brûler proprement la matière organique afin de laisser un résidu inorganique pur pour l'analyse.

- Si votre objectif principal est de créer de nouveaux matériaux (par exemple, le frittage) : La chambre isolée du four est essentielle pour contrôler l'atmosphère, prévenir les réactions chimiques indésirables et obtenir des propriétés matérielles spécifiques.

- Si votre objectif principal est simplement un chauffage à haute température sans souci de pureté : Un four standard ou un four à chauffage direct peut être une solution plus efficace et plus rentable.

En fin de compte, un four à moufle est choisi lorsque la pureté du résultat est aussi importante que la chaleur requise pour l'obtenir.

Tableau récapitulatif :

| Caractéristique | But originel | Applications modernes |

|---|---|---|

| Chambre à moufle | Isoler l'échantillon des contaminants de carburant | Permettre des atmosphères contrôlées (par exemple, vide, gaz inerte) |

| Méthode de chauffage | Combustion de combustible (par exemple, charbon, gaz) | Chauffage par résistance électrique |

| Avantages clés | Fournir une chaleur pure et indirecte | Contrôle précis de la température et de l'atmosphère pour la pureté des matériaux |

| Utilisations courantes | Protection contre la suie et les cendres | Incinération, frittage, recuit, calcination |

Débloquez la précision dans votre laboratoire avec les solutions de four avancées de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez axé sur l'incinération, le frittage ou d'autres processus matériels, nos fours garantissent un chauffage sans contamination et des performances supérieures.

Prêt à améliorer l'efficacité de votre laboratoire et à obtenir des résultats purs ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar