En substance, les films déposés par PECVD présentent une gamme de propriétés exceptionnellement large, allant d'une excellente résistance chimique et durabilité à des caractéristiques optiques et électriques finement ajustées. Cette polyvalence découle de sa capacité à créer des films de haute qualité comme le nitrure de silicium, le dioxyde de silicium et le carbone de type diamant (DLC) avec une couverture tridimensionnelle supérieure, même à basse température.

L'avantage principal du dépôt chimique en phase vapeur assisté par plasma (PECVD) est l'utilisation d'un plasma pour activer les gaz précurseurs. Cela permet le dépôt de films uniformes et haute performance à des températures suffisamment basses pour être compatibles avec des substrats sensibles comme les plastiques et les micropuces entièrement fabriquées.

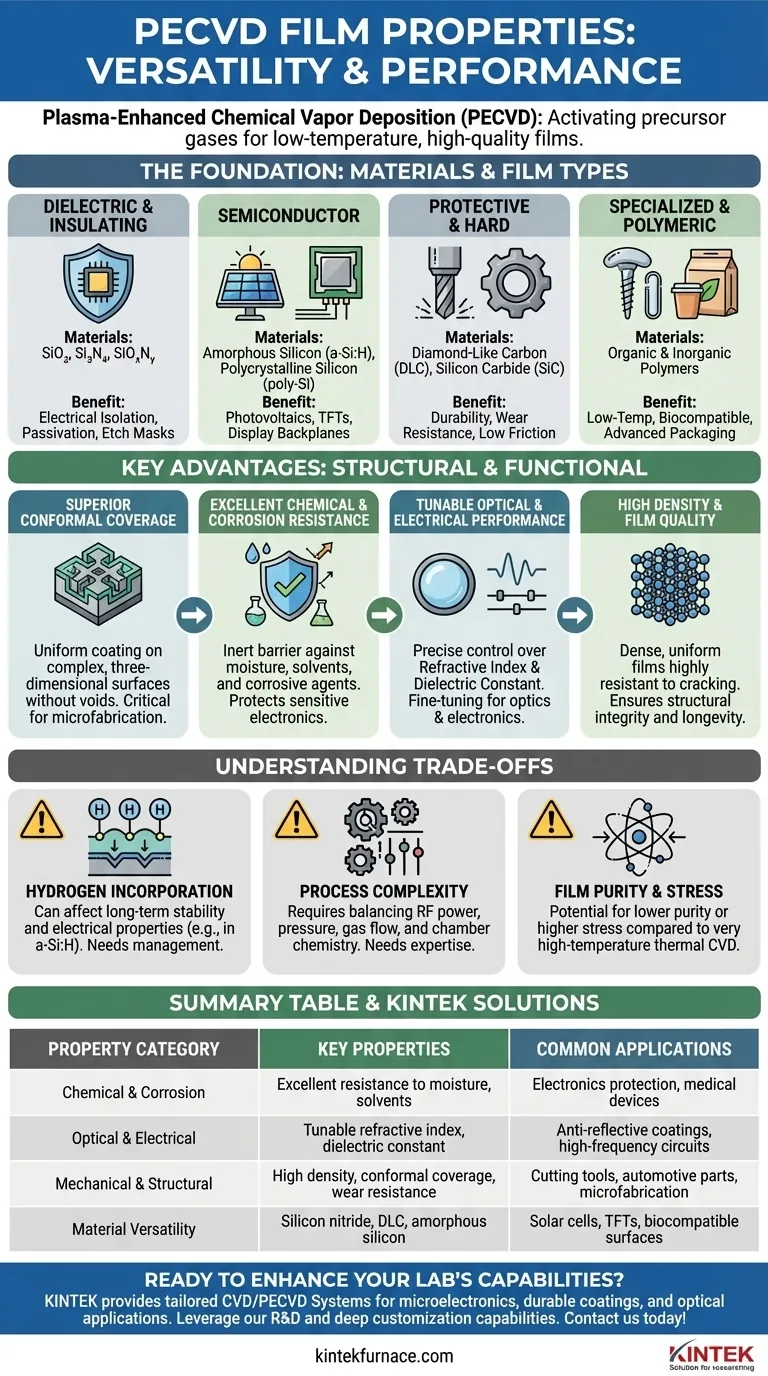

La base : Quels matériaux le PECVD peut-il déposer ?

Les propriétés d'un film sont directement liées au matériau déposé. Le PECVD est connu pour sa capacité à traiter une grande variété de précurseurs pour créer des films fonctionnellement distincts.

Films diélectriques et isolants

Ce sont les films les plus courants en microélectronique, utilisés pour l'isolation électrique, les couches de passivation et comme masques de gravure.

Les matériaux clés incluent le dioxyde de silicium (SiO2), le nitrure de silicium (Si3N4) et l'oxynitrure de silicium (SiOxNy). Ils offrent une excellente isolation électrique et protègent les circuits sous-jacents.

Films semi-conducteurs

Le PECVD est crucial pour le dépôt de couches semi-conductrices, en particulier dans les domaines du photovoltaïque et des transistors à couches minces (TFT).

Le matériau principal ici est le silicium amorphe (a-Si:H), un composant clé des cellules solaires et des fonds de panneaux d'affichage. Le processus peut également être utilisé pour le silicium polycristallin (poly-Si).

Revêtements protecteurs et durs

Pour les applications nécessitant une durabilité élevée, une résistance à l'usure et un faible frottement, le PECVD est un choix de premier ordre.

Les films de carbone de type diamant (DLC) offrent une surface dure et lisse, idéale pour les outils de coupe, les pièces automobiles et les implants biomédicaux. Le carbure de silicium (SiC) offre également une dureté et une stabilité thermique exceptionnelles.

Films spécialisés et polymères

La nature basse température du PECVD ouvre la porte au dépôt de matériaux qui ne peuvent pas supporter les méthodes traditionnelles à haute température.

Cela inclut le dépôt de polymères organiques et inorganiques pour des applications telles que l'emballage alimentaire avancé ou la création de surfaces biocompatibles sur des dispositifs médicaux.

Propriétés clés des films et leurs avantages

Le processus PECVD lui-même confère des caractéristiques structurelles et fonctionnelles souhaitables aux films déposés, dépassant souvent ce qui est possible avec d'autres méthodes comme le dépôt physique en phase vapeur (PVD).

Couverture de conformation supérieure

Le PECVD excelle dans le dépôt de films qui recouvrent uniformément des surfaces complexes et tridimensionnelles sans vides ni amincissement aux coins.

Cette couverture de marche conformale est essentielle en microfabrication, assurant une isolation et une protection complètes sur la topographie complexe des circuits intégrés.

Excellente résistance chimique et à la corrosion

Les films comme le nitrure de silicium et le DLC sont intrinsèquement inertes, créant une barrière exceptionnelle contre l'humidité, les solvants et autres agents corrosifs.

Cette propriété rend les revêtements PECVD idéaux pour protéger les composants électroniques sensibles, les instruments médicaux et les composants fonctionnant dans des environnements difficiles.

Performances optiques et électriques ajustables

Le processus plasma permet un contrôle précis de la composition, de la densité et de la microstructure du film.

Cela permet d'ajuster finement des propriétés telles que l'indice de réfraction pour les revêtements antireflets en optique, ou la constante diélectrique pour une isolation optimale dans l'électronique haute fréquence.

Haute densité et qualité du film

Le PECVD produit des films denses et uniformes, très résistants aux fissures.

Cette intégrité structurelle assure la fiabilité et la longévité, en prévenant les défauts qui pourraient entraîner une défaillance du dispositif.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée. Le plasma qui lui confère ses avantages principaux introduit également des complexités.

Incorporation d'hydrogène

De nombreux processus PECVD utilisent des précurseurs contenant de l'hydrogène (par exemple, le silane, l'ammoniac). Cela peut entraîner l'incorporation d'hydrogène dans le film final, comme dans l'a-Si:H.

Bien que parfois souhaitable, cet hydrogène incorporé peut affecter la stabilité à long terme et les propriétés électriques du film, un facteur qui doit être géré.

Complexité du processus

Contrôler un environnement plasma est plus complexe que contrôler un simple processus thermique ou d'évaporation.

Des facteurs tels que la puissance RF, la pression, les débits de gaz et la chimie de la chambre doivent être équilibrés avec précision pour obtenir des résultats reproductibles et de haute qualité. Cela nécessite souvent un équipement et une expertise de processus plus sophistiqués.

Pureté et contrainte du film

Comparé au CVD thermique à très haute température, les films PECVD peuvent parfois avoir une pureté inférieure ou une contrainte intrinsèque plus élevée en raison du bombardement ionique énergétique du plasma.

Ce compromis est souvent acceptable, car le bénéfice du dépôt à basse température l'emporte sur la légère différence de perfection du film pour la plupart des applications.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des propriétés du film requises et des contraintes de votre substrat.

- Si votre objectif principal est la fabrication de microélectronique : Le PECVD est la norme industrielle pour le dépôt d'isolants diélectriques de haute qualité (SiO2, Si3N4) sur des composants sensibles en raison de son processus à basse température et à haute couverture.

- Si votre objectif principal est la création de revêtements de surface durables : Le PECVD est un choix de premier ordre pour les films résistants à l'usure comme le carbone de type diamant (DLC) sur les outils, les pièces mécaniques ou les implants médicaux.

- Si votre objectif principal est l'optique avancée ou le photovoltaïque : La capacité à ajuster l'indice de réfraction et à déposer des matériaux comme le silicium amorphe fait du PECVD un outil critique et indispensable.

En comprenant son mécanisme unique piloté par plasma, vous pouvez tirer parti du PECVD pour concevoir des films avec précisément les propriétés que votre application exige.

Tableau récapitulatif :

| Catégorie de propriété | Propriétés clés | Applications courantes |

|---|---|---|

| Chimique & Corrosion | Excellente résistance à l'humidité, aux solvants | Protection électronique, dispositifs médicaux |

| Optique & Électrique | Indice de réfraction ajustable, constante diélectrique | Revêtements antireflets, circuits haute fréquence |

| Mécanique & Structurel | Haute densité, couverture conformale, résistance à l'usure | Outils de coupe, pièces automobiles, microfabrication |

| Polyvalence des matériaux | Nitrure de silicium, DLC, silicium amorphe | Cellules solaires, TFT, surfaces biocompatibles |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour la microélectronique, les revêtements durables ou les applications optiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire avancer vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques