Lorsque votre processus exige une chaleur extrême et soutenue, les éléments chauffants en disiliciure de molybdène (MoSi2) sont le choix définitif. Ils sont les mieux adaptés aux applications industrielles à haute température où une stabilité opérationnelle à long terme et une résistance à l'oxydation sont essentielles, comme dans la fabrication du verre, de la céramique et des semi-conducteurs, ainsi que dans la métallurgie avancée et la recherche sur les matériaux.

La décision d'utiliser des éléments MoSi2 est motivée par un besoin de fiabilité dans des environnements continus à haute température. Leur valeur ne réside pas seulement dans la chaleur qu'ils produisent, mais dans leur capacité à la maintenir pendant de longues périodes, minimisant les temps d'arrêt coûteux des fours et assurant une qualité de produit constante.

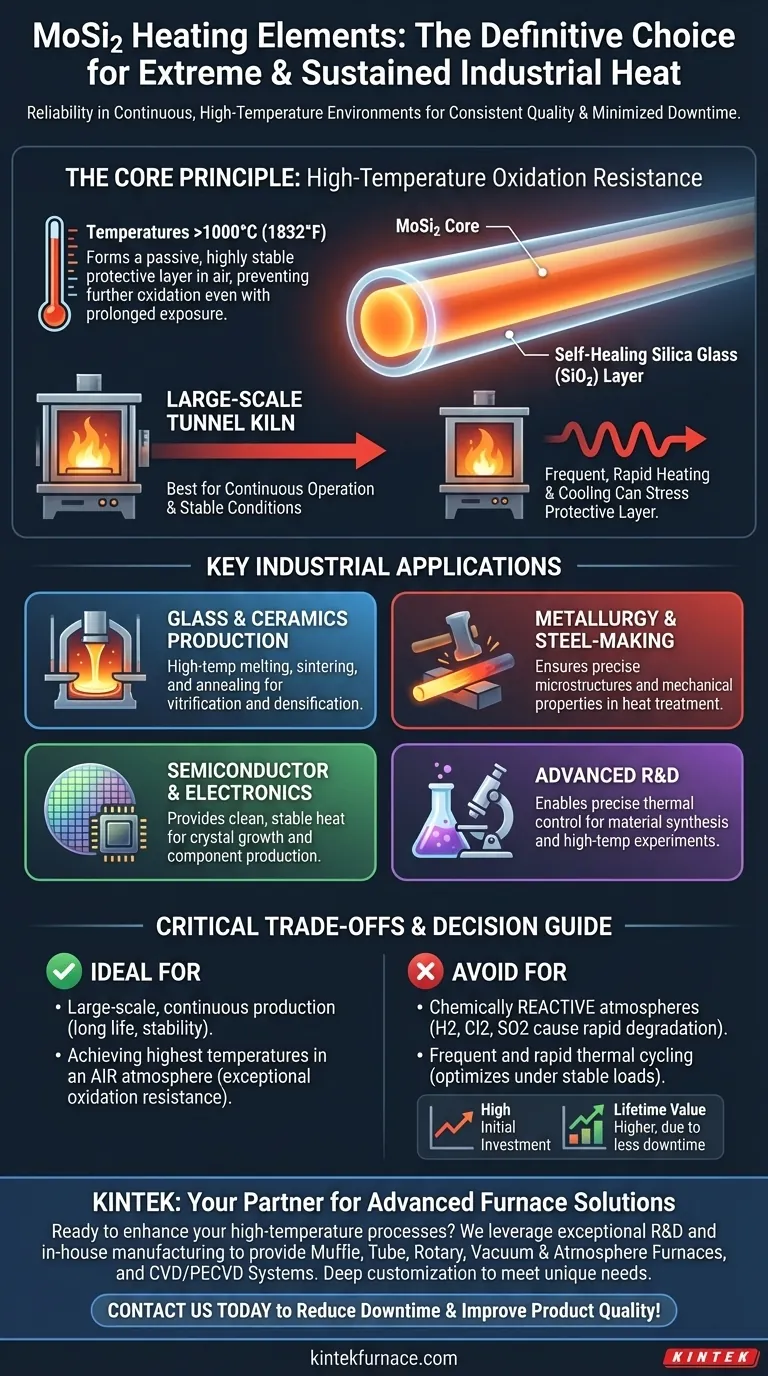

Le principe fondamental : Résistance à l'oxydation à haute température

L'avantage unique des éléments MoSi2 provient de leur comportement à des températures extrêmes. Comprendre ce principe est essentiel pour savoir où ils s'intègrent le mieux.

Comment le MoSi2 survit à la chaleur extrême

À des températures supérieures à 1000°C (1832°F), une fine couche auto-cicatrisante de verre de silice (SiO2) se forme à la surface de l'élément. Cette couche passive est très stable et protège le matériau sous-jacent d'une oxydation supplémentaire, même en cas d'exposition prolongée à l'air.

L'importance du fonctionnement continu

Cette couche protectrice est la plus efficace dans des conditions de travail stables et continues. Pour cette raison, les éléments MoSi2 excellent dans les fours à grande échelle comme les fours tunnels qui fonctionnent pendant de longs cycles ininterrompus. Des chauffages et refroidissements fréquents et rapides peuvent solliciter la couche protectrice.

Le lien avec la fabrication à haute valeur ajoutée

Les industries comme l'aérospatiale et l'automobile exigent des matériaux à haute résistance et sans défaut. La chaleur stable et uniforme fournie par les éléments MoSi2 est cruciale pour les processus de traitement thermique et de frittage qui produisent ces composants avancés, où la variation de processus est inacceptable.

Applications industrielles clés en détail

Les éléments MoSi2 ne sont pas une solution à usage général ; ce sont des outils spécialisés pour les processus thermiques exigeants.

Production de verre et de céramique

Ces éléments sont largement utilisés pour la fusion, le frittage et le recuit du verre et des céramiques avancées. Leur capacité à fonctionner aux températures nécessaires pour vitrifier ou densifier les matériaux les rend indispensables dans ce secteur.

Métallurgie et sidérurgie

En métallurgie, les éléments MoSi2 sont utilisés dans les fours de traitement thermique et de forgeage à haute température. Leurs performances garantissent que les métaux et alliages atteignent les microstructures et les propriétés mécaniques requises.

Fabrication de semi-conducteurs et d'électronique

La production de matériaux semi-conducteurs, de composants électroniques et de cristaux nécessite des environnements à haute température exceptionnellement purs et stables. Les éléments MoSi2 fournissent la chaleur propre et fiable nécessaire aux processus comme la croissance cristalline.

Recherche et développement avancés

Dans les laboratoires et les centres de recherche, les fours équipés de MoSi2 sont essentiels pour synthétiser de nouveaux matériaux et mener des expériences à haute température où un contrôle thermique précis est primordial.

Comprendre les compromis critiques

Pour utiliser efficacement les éléments MoSi2, vous devez également comprendre leurs limites opérationnelles. Les choisir sans reconnaître ces facteurs peut entraîner une défaillance prématurée.

Le besoin absolu d'une atmosphère appropriée

Les éléments MoSi2 sont conçus pour fonctionner uniquement dans des environnements d'air ou de gaz inerte. La couche protectrice de silice est vulnérable aux attaques des gaz chimiquement actifs.

Les utiliser dans des atmosphères contenant de l'hydrogène (H2), du chlore (Cl2) ou du dioxyde de soufre (SO2) entraînera une dégradation rapide et une défaillance de l'élément.

Profil de coût : Investissement initial vs. Valeur à vie

Les éléments MoSi2 ont généralement un prix d'achat initial plus élevé que les autres types d'éléments. Cependant, leur longue durée de vie et la fiabilité qu'ils apportent aux processus continus se traduisent souvent par un coût total de possession inférieur en réduisant considérablement les temps d'arrêt coûteux de la production.

Faire le bon choix pour votre processus

Votre objectif opérationnel spécifique est le facteur le plus important pour déterminer si le MoSi2 est la bonne technologie pour vous.

- Si votre objectif principal est une production continue à grande échelle : Le MoSi2 est un choix idéal en raison de sa longévité et de sa stabilité dans les fours qui fonctionnent pendant de longues périodes.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air : La résistance exceptionnelle à l'oxydation du MoSi2 en fait une technologie de premier ordre à cette fin.

- Si votre processus implique des atmosphères chimiquement réactives : Vous devez rechercher une technologie d'élément chauffant alternative, car le MoSi2 sera endommagé.

- Si votre opération nécessite des cycles thermiques fréquents et rapides : Vous devriez évaluer attentivement si le MoSi2 est le meilleur choix, car il fonctionne de manière optimale sous des charges plus stables et continues.

En fin de compte, la sélection du MoSi2 est une décision stratégique pour les processus où la stabilité thermique à long terme est la pierre angulaire de la valeur de production.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Production de verre et de céramique | Fusion, frittage et recuit à haute température avec une chaleur uniforme |

| Métallurgie et sidérurgie | Assure des microstructures et des propriétés mécaniques précises lors du traitement thermique |

| Fabrication de semi-conducteurs | Fournit une chaleur propre et stable pour la croissance cristalline et la production de composants |

| R&D avancée | Permet un contrôle thermique précis pour la synthèse de matériaux et les expériences |

Prêt à améliorer vos processus à haute température avec des éléments chauffants MoSi2 fiables ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent réduire les temps d'arrêt et améliorer la qualité des produits dans vos applications industrielles !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables