Fondamentalement, un four à atmosphère contrôlée est essentiel pour tout processus de traitement thermique à haute température où la chimie de surface du matériau est critique. Les principaux processus qui en bénéficient incluent le recuit, le brasage, le frittage, la cémentation, la nitruration, la carbonitruration et le durcissement neutre. Ces fours fournissent un environnement précisément géré, empêchant les réactions chimiques indésirables telles que l'oxydation et permettant des modifications de surface spécifiques.

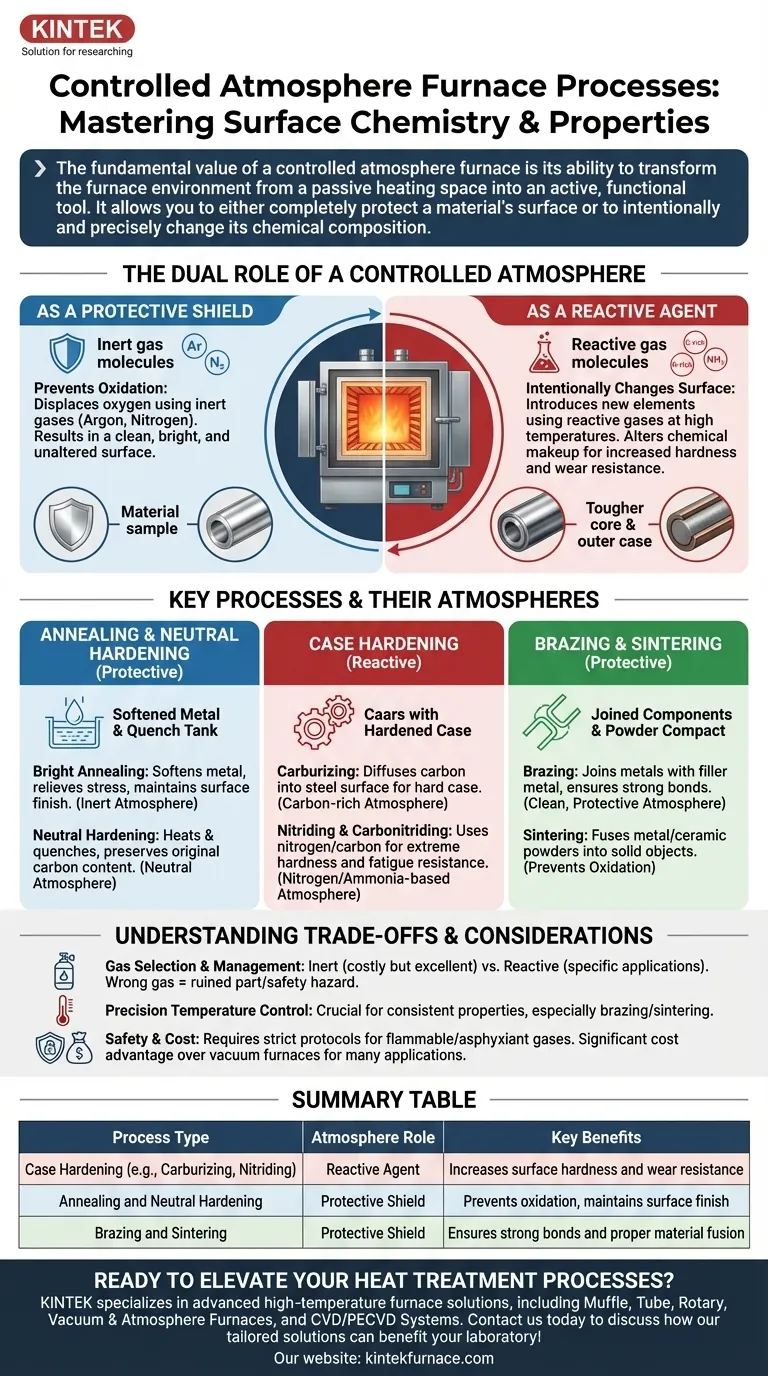

La valeur fondamentale d'un four à atmosphère contrôlée est sa capacité à transformer l'environnement du four d'un espace de chauffage passif à un outil actif et fonctionnel. Il vous permet soit de protéger complètement la surface d'un matériau, soit de modifier intentionnellement et précisément sa composition chimique.

Le double rôle d'une atmosphère contrôlée

L'"atmosphère" à l'intérieur du four n'est pas simplement de l'air ; c'est un gaz ou un mélange de gaz soigneusement sélectionnés qui sert l'un des deux objectifs critiques suivants. Comprendre cette distinction est essentiel pour sélectionner le bon processus.

En tant que bouclier protecteur

De nombreux processus de traitement thermique nécessitent des températures élevées qui feraient réagir les matériaux, en particulier les métaux, avec l'oxygène de l'air normal. Cette réaction, connue sous le nom d'oxydation, crée une couche de calamine ou de décoloration sur la surface.

Une atmosphère protectrice, utilisant généralement des gaz inertes comme l'argon ou l'azote, déplace l'oxygène. Cela empêche l'oxydation, garantissant que le matériau sort du four avec une surface propre, brillante et inchangée.

En tant qu'agent réactif

Dans d'autres processus, l'objectif n'est pas de protéger la surface mais de l'altérer intentionnellement. C'est ce qu'on appelle le durcissement en surface.

Ici, le four est rempli d'un gaz chimiquement réactif qui introduit de nouveaux éléments dans la couche superficielle du matériau à haute température. Cela modifie la composition chimique de la surface pour obtenir les propriétés souhaitées, le plus souvent une dureté et une résistance à l'usure accrues.

Processus clés qui dépendent des atmosphères contrôlées

Différents processus exploitent l'atmosphère du four de manière unique pour obtenir des résultats matériels spécifiques.

Durcissement en surface (Cémentation, Nitruration)

Ce sont des processus réactifs. La cémentation utilise une atmosphère riche en carbone pour diffuser des atomes de carbone dans la surface de l'acier, créant une "couche" extérieure très dure tout en laissant le cœur résistant et ductile.

La nitruration et la carbonitruration fonctionnent de manière similaire, utilisant des atmosphères riches en azote (ou en azote et carbone) pour obtenir une dureté de surface et une résistance à la fatigue extrêmes.

Recuit et durcissement neutre

Le recuit brillant est un processus protecteur utilisé pour adoucir le métal, soulager les contraintes internes et améliorer la ductilité sans endommager la finition de surface. Une atmosphère inerte est cruciale pour prévenir l'oxydation qui se produirait autrement.

Le durcissement neutre implique de chauffer une pièce pour la durcir, puis de la tremper. L'atmosphère contrôlée est "neutre", ce qui signifie qu'elle n'ajoute ni ne retire d'éléments de la surface de la pièce, préservant ainsi sa teneur en carbone d'origine.

Brasage et frittage

Le brasage est un processus permettant de joindre deux pièces métalliques à l'aide d'un métal d'apport qui fond à une température plus basse. Une atmosphère protectrice est essentielle pour maintenir les métaux de base propres, permettant au métal d'apport de mouiller correctement les surfaces et de former une liaison solide.

Le frittage est utilisé pour créer des objets solides à partir de poudres métalliques ou céramiques. Une atmosphère contrôlée empêche l'oxydation des particules fines, leur permettant de fusionner correctement sous la chaleur et la pression.

Comprendre les compromis et les considérations

Bien que puissants, les fours à atmosphère contrôlée nécessitent une gestion minutieuse et une compréhension de leurs principes de fonctionnement.

Sélection et gestion des gaz

Le choix de l'atmosphère est la décision la plus critique. Un gaz inerte comme l'argon est excellent pour la protection mais peut être coûteux. Un mélange azote/hydrogène peut être une atmosphère protectrice plus économique, tandis que les gaz endothermiques ou à base d'ammoniac sont utilisés pour les processus réactifs. Le mauvais gaz peut ruiner la pièce ou créer un risque pour la sécurité.

Contrôle précis de la température

Dans tous ces processus, la température est tout aussi critique que l'atmosphère. Le four doit maintenir une température précise et uniforme pour assurer des propriétés matérielles constantes. Ceci est particulièrement vrai pour le brasage et le frittage, où de légères déviations peuvent compromettre l'intégrité du produit final.

Sécurité et coût

La manipulation de gaz inflammables (hydrogène) ou asphyxiants (azote, argon) nécessite des protocoles de sécurité stricts, une ventilation adéquate et des opérateurs formés. Cependant, pour de nombreuses applications, ces fours représentent un avantage de coût significatif par rapport aux fours sous vide tout en offrant le contrôle environnemental nécessaire pour obtenir des résultats de haute qualité.

Faire le bon choix pour votre objectif

Votre objectif final détermine la manière dont vous devez exploiter une atmosphère contrôlée.

- Si votre objectif principal est le durcissement de surface : Vous avez besoin d'une atmosphère réactive pour des processus tels que la cémentation ou la nitruration afin de modifier chimiquement la surface de la pièce.

- Si votre objectif principal est de préserver la finition et l'intégrité de la surface : Vous avez besoin d'une atmosphère protectrice et inerte pour des processus tels que le recuit brillant, le durcissement neutre ou le brasage afin de prévenir l'oxydation.

- Si votre objectif principal est de joindre des composants ou de consolider des poudres : Une atmosphère propre et protectrice est non négociable pour le brasage et le frittage afin d'assurer des liaisons solides et sans oxyde.

En fin de compte, maîtriser l'atmosphère du four vous donne un contrôle direct sur les propriétés chimiques et physiques finales de votre matériau.

Tableau récapitulatif :

| Type de processus | Rôle de l'atmosphère | Principaux avantages |

|---|---|---|

| Durcissement en surface (ex. Cémentation, Nitruration) | Agent réactif | Augmente la dureté de surface et la résistance à l'usure |

| Recuit et durcissement neutre | Bouclier protecteur | Prévient l'oxydation, maintient la finition de surface |

| Brasage et frittage | Bouclier protecteur | Assure des liaisons solides et une fusion correcte des matériaux |

Prêt à améliorer vos processus de traitement thermique ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant un contrôle précis de la température, des propriétés matérielles améliorées et des opérations rentables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures