En bref, un four à boîte à atmosphère protectrice est utilisé dans tout processus à haute température où le matériau doit être protégé de l'oxygène ou d'autres gaz réactifs présents dans l'air. Ses principaux environnements d'application incluent le traitement thermique de métaux comme l'acier et le cuivre, la recherche sur les matériaux avancés, et la fabrication spécialisée de céramiques et de verre.

Le terme "environnement" pour ce four fait moins référence à son emplacement physique qu'à l'atmosphère contrôlée et sans oxygène qu'il crée à l'intérieur de sa chambre. Cette fonction principale est ce qui permet un traitement de haute pureté des matériaux qui seraient autrement ruinés par l'oxydation à hautes températures.

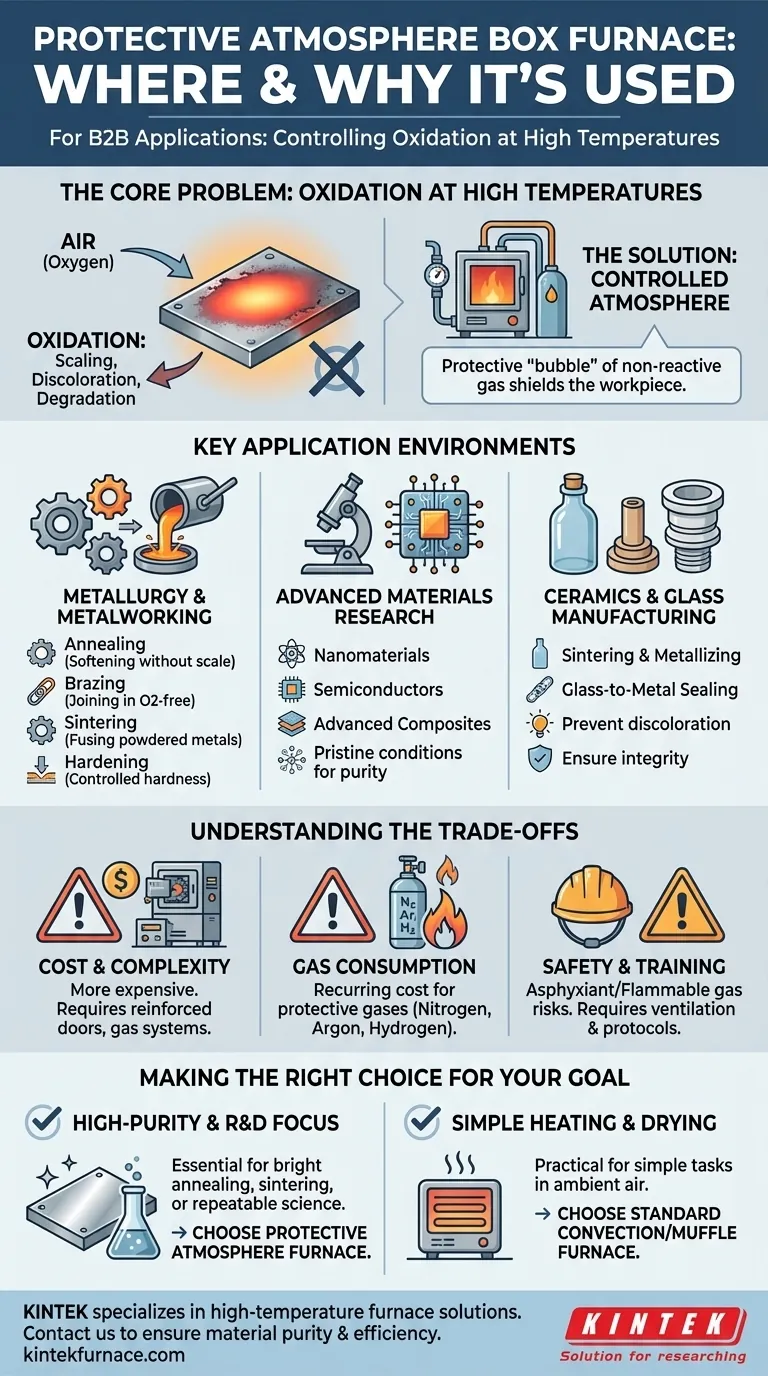

Le Problème Principal : L'Oxydation à Hautes Températures

Pour comprendre où ce four est utilisé, vous devez d'abord comprendre le problème qu'il résout. La chaleur est un catalyseur pour les réactions chimiques, et la réaction la plus courante est celle avec l'oxygène présent dans l'air.

Pourquoi l'Air est l'Ennemi

Lors du chauffage de la plupart des matériaux, en particulier les métaux, l'oxygène de l'air ambiant attaque agressivement la surface du matériau. Ce processus, connu sous le nom d'oxydation, peut provoquer l'écaillage, la décoloration et une dégradation des propriétés structurelles ou électriques du matériau.

Pour de nombreuses applications avancées, ces dommages sont inacceptables.

La Solution : Une Atmosphère Contrôlée

Un four à atmosphère protectrice résout ce problème en créant un environnement scellé. Avant et pendant le cycle de chauffage, l'air à l'intérieur de la chambre est purgé et remplacé par un gaz spécifique, non réactif ou bénéfiquement réactif.

Cette "bulle" protectrice protège la pièce des changements chimiques indésirables.

Environnements d'Application Clés

La nécessité de prévenir l'oxydation dicte les environnements où ces fours sont essentiels. Ce sont des outils de précision et de pureté, et non de chauffage à usage général.

Métallurgie et Travail des Métaux

C'est l'application la plus courante. Le four est utilisé pour les processus où la finition de surface et l'intégrité du matériau sont critiques.

- Recuit : Adoucir des métaux comme l'acier, le cuivre et les alliages d'aluminium pour améliorer la ductilité sans créer de calamine en surface.

- Brasage : Joindre des métaux à l'aide d'un matériau d'apport dans un environnement sans oxygène pour assurer une liaison propre et solide.

- Frittage : Fusionner des poudres métalliques à hautes températures pour former une pièce solide, un processus où l'oxygène inhiberait une bonne liaison.

- Trempe : Traiter thermiquement des pièces d'acier sous atmosphère contrôlée pour obtenir la dureté souhaitée sans décarburation (perte de carbone en surface).

Recherche sur les Matériaux Avancés

Dans les laboratoires, la pureté est primordiale. Les chercheurs qui développent de nouveaux matériaux s'appuient sur des fours à atmosphère pour mener des expériences dans des conditions immaculées.

Cela inclut les travaux sur les nanomatériaux, les semi-conducteurs et les composites avancés, où même une contamination mineure par les gaz atmosphériques peut invalider les résultats ou ruiner le matériau délicat.

Fabrication de Céramiques et de Verre

Certains procédés céramiques, tels que le frittage ou la métallisation, nécessitent des conditions atmosphériques spécifiques. Une atmosphère protectrice peut prévenir la décoloration et garantir que le produit final répond à ses spécifications de conception.

Dans le scellement verre-métal, une atmosphère inerte empêche les composants métalliques de s'oxyder, ce qui compromettrait l'intégrité du scellement.

Comprendre les Compromis

Bien que puissants, ces fours ne sont pas le choix par défaut pour toutes les tâches de chauffage. Leur nature spécialisée s'accompagne de considérations spécifiques.

Coût et Complexité

Les systèmes nécessaires pour créer et maintenir une atmosphère scellée et contrôlée – y compris les portes renforcées, les joints étanches aux gaz et la tuyauterie de distribution de gaz – rendent ces fours beaucoup plus complexes et coûteux que les fours à air standard.

Consommation de Gaz

L'exploitation du four nécessite un apport continu ou intermittent de gaz protecteur, tel que l'azote, l'argon ou l'hydrogène. Le coût de ces gaz, en particulier l'argon de haute pureté ou l'hydrogène inflammable, est une dépense opérationnelle récurrente.

Sécurité et Formation

L'utilisation de gaz comprimés introduit des risques de sécurité. Les gaz inertes comme l'azote et l'argon sont des asphyxiants, tandis que les gaz réducteurs comme l'hydrogène sont très inflammables. Une ventilation appropriée des installations, des protocoles de sécurité et la formation des opérateurs sont non négociables.

Faire le Bon Choix pour Votre Objectif

Le choix de l'équipement de chauffage approprié dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est le traitement des métaux de haute pureté : Un four à atmosphère protectrice est essentiel pour les processus comme le recuit brillant, le brasage ou le frittage où une surface exempte d'oxydes est requise.

- Si votre objectif principal est la R&D pour des matériaux sensibles : Ce four est un outil non négociable pour créer les conditions reproductibles et sans contamination nécessaires à la découverte scientifique.

- Si votre objectif principal est le chauffage simple, le séchage ou le revenu : Un four à convection ou à moufle moins cher et plus simple qui fonctionne à l'air ambiant est le choix le plus pratique et le plus rentable.

En fin de compte, choisir ce four est une décision visant à contrôler la chimie de votre processus, et pas seulement sa température.

Tableau Récapitulatif :

| Domaine d'Application | Utilisations Clés |

|---|---|

| Métallurgie et Travail des Métaux | Recuit, brasage, frittage, trempe |

| Recherche sur les Matériaux Avancés | Nanomatériaux, semi-conducteurs, composites |

| Fabrication de Céramiques et de Verre | Frittage, métallisation, scellement verre-métal |

Besoin d'un chauffage précis et sans oxydation pour votre laboratoire ou votre fabrication ? KINTEK est spécialisé dans les solutions de fours à haute température avec une personnalisation poussée pour répondre à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication interne. Assurez la pureté et l'efficacité de vos matériaux — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus à haute température !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés