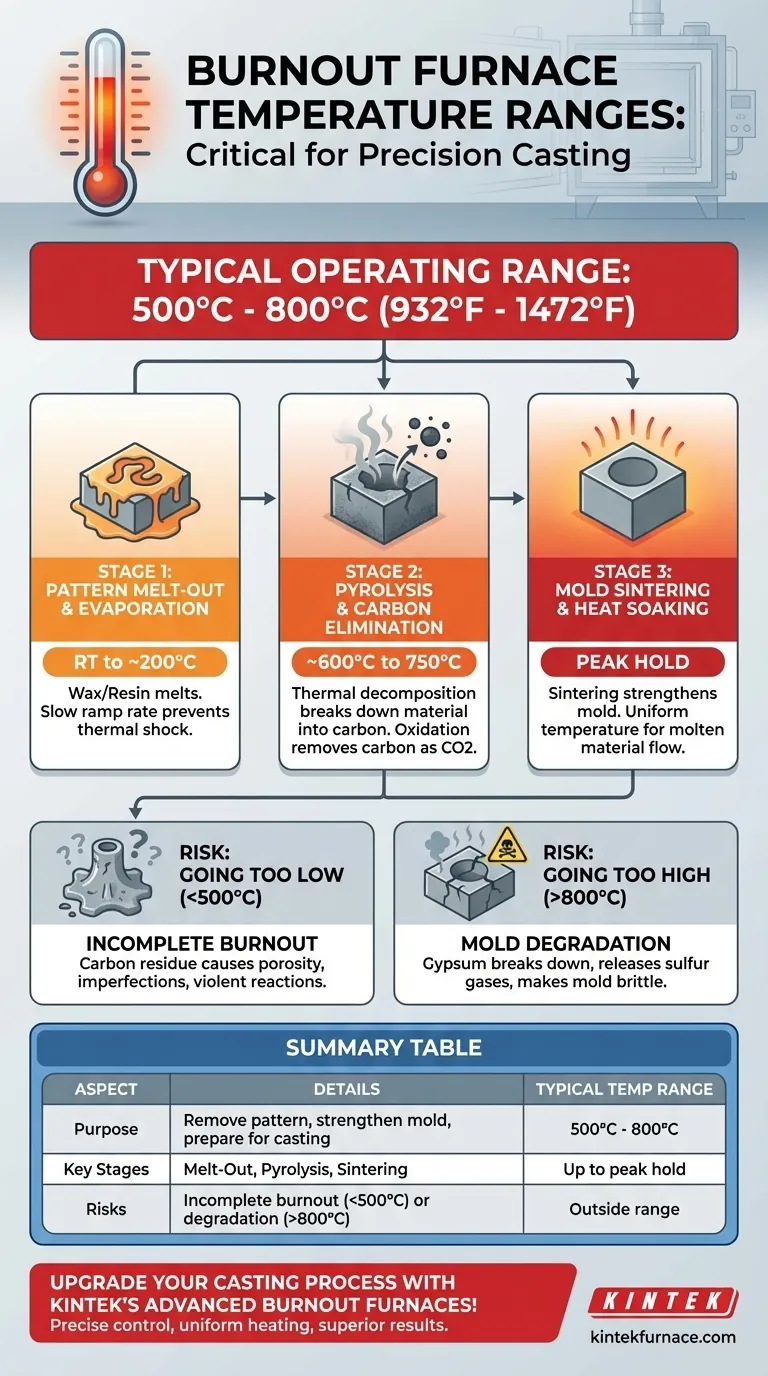

En pratique, un four de déliantage fonctionne généralement dans une plage de température modérée de 500°C à 800°C (932°F à 1472°F). Cette plage spécifique est un équilibre critique, conçue pour éliminer complètement le matériau du modèle original, comme la cire ou la résine, sans provoquer la fissuration ou la dégradation du moule d'investissement lui-même.

L'objectif d'un cycle de déliantage n'est pas simplement de chauffer un moule, mais d'exécuter un processus thermique précis. Le succès dépend de l'élimination complète du modèle tout en renforçant simultanément le moule et en le préparant à l'introduction du matériau en fusion.

Le but d'un cycle de déliantage

La tâche principale d'un four de déliantage est de créer une cavité creuse parfaite à l'intérieur d'un moule d'investissement. Ce processus se déroule en plusieurs étapes thermiques distinctes, chacune étant essentielle pour un moulage réussi.

Étape 1 : Fusion et évaporation du modèle

À l'extrémité inférieure de la plage de température, généralement de la température ambiante jusqu'à environ 200°C, le modèle en cire ou en résine fond. Une augmentation lente de la température, appelée vitesse de montée en température, est cruciale ici pour permettre au matériau de se liquéfier et de s'écouler sans se dilater rapidement et provoquer un choc thermique, qui peut fissurer le moule.

Étape 2 : Pyrolyse et élimination du carbone

À mesure que la température monte vers 600°C à 750°C, le cœur du processus de déliantage se produit. Tout matériau de modèle résiduel subit une pyrolyse – une décomposition thermique dans un environnement à faible teneur en oxygène. Cela décompose les molécules complexes en carbone élémentaire (suie), qui est ensuite oxydé et éliminé du moule sous forme de dioxyde de carbone gazeux, laissant une cavité propre.

Étape 3 : Frittage et trempe du moule

À la température de pointe, souvent maintenue pendant plusieurs heures, deux choses se produisent. Le matériau d'investissement est fritté, ce qui augmente sa résistance et sa stabilité thermique. Le moule est également "trempé", ce qui garantit qu'il est à une température uniforme et optimale pour recevoir le métal en fusion ou tout autre matériau de moulage, ce qui favorise un bon écoulement et une capture des détails.

Comprendre la plage de température critique

La fenêtre de 500°C à 800°C n'est pas arbitraire. S'en écarter introduit des risques importants pour le produit final.

Le risque d'une température trop basse

Fonctionner en dessous de 500°C, ou ne pas maintenir la température de pointe suffisamment longtemps, risque un déliantage incomplet. Si des résidus de carbone restent à l'intérieur de la cavité du moule, cela peut créer de la porosité dans le moulage final, entraîner des imperfections de surface, ou même provoquer une réaction violente lors de l'introduction du métal en fusion.

Le risque d'une température trop élevée

Dépasser la température recommandée pour votre matériau d'investissement peut être catastrophique. La plupart des revêtements à base de gypse commencent à se dégrader au-dessus de 800°C, libérant des gaz sulfurés qui contaminent les alliages métalliques et rendant le moule cassant et sujet à la défaillance.

Déliantage vs cuisson céramique

Il est important de distinguer le déliantage de la cuisson céramique. Bien qu'un four à céramique puisse fonctionner dans une plage similaire de 600°C à 1 000°C, son but est différent. La cuisson céramique est conçue pour vitrifier ou fritter le corps céramique lui-même, modifiant fondamentalement sa structure, tandis que l'objectif d'un four de déliantage est simplement de vider et de préparer un moule.

Définir votre cycle de déliantage pour le succès

Le profil de température idéal dépend entièrement de vos matériaux spécifiques et du résultat souhaité.

- Si votre objectif principal est le moulage traditionnel à la cire perdue : Une température de pointe d'environ 700-750°C est une cible standard et sûre pour la plupart des matériaux d'investissement à base de gypse.

- Si votre objectif principal est le moulage de résines imprimées en 3D : Vous devez suivre le programme de déliantage du fabricant de la résine, qui nécessite souvent une montée en température initiale plus lente et un maintien plus long à la température de pointe pour assurer une élimination complète.

- Si votre objectif principal est le moulage d'alliages à haute température : Vous aurez besoin d'un investissement spécialisé à liant phosphate et vous opérerez à l'extrémité supérieure de la plage de déliantage, plus près de 800°C, comme spécifié par le fabricant du matériau.

Maîtriser le processus de déliantage, c'est contrôler la chaleur au fil du temps pour préparer un espace négatif parfait pour votre moulage final.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température typique | 500°C à 800°C (932°F à 1472°F) |

| But | Éliminer le matériau du modèle, renforcer le moule et le préparer au moulage |

| Étapes clés | Fusion du modèle (jusqu'à 200°C), Pyrolyse (600°C-750°C), Frittage du moule (maintien au pic) |

| Risques de déviation | Déliantage incomplet (inférieur à 500°C) ou dégradation du moule (supérieur à 800°C) |

Améliorez votre processus de moulage avec les fours de déliantage avancés de KINTEK !

Vous êtes confronté à des déliantages incomplets ou à des défaillances de moules ? KINTEK est spécialisé dans les solutions de fours à haute température adaptés aux laboratoires de bijouterie, de moulage de métaux et de recherche. Nos fours de déliantage offrent un contrôle précis de la température et un chauffage uniforme pour garantir une préparation impeccable des moules et des résultats de moulage supérieurs.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Que vous travailliez avec de la cire, des résines imprimées en 3D ou des alliages à haute température, nos fours offrent fiabilité et efficacité.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer la productivité de votre laboratoire et obtenir des moulages parfaits à chaque fois !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau