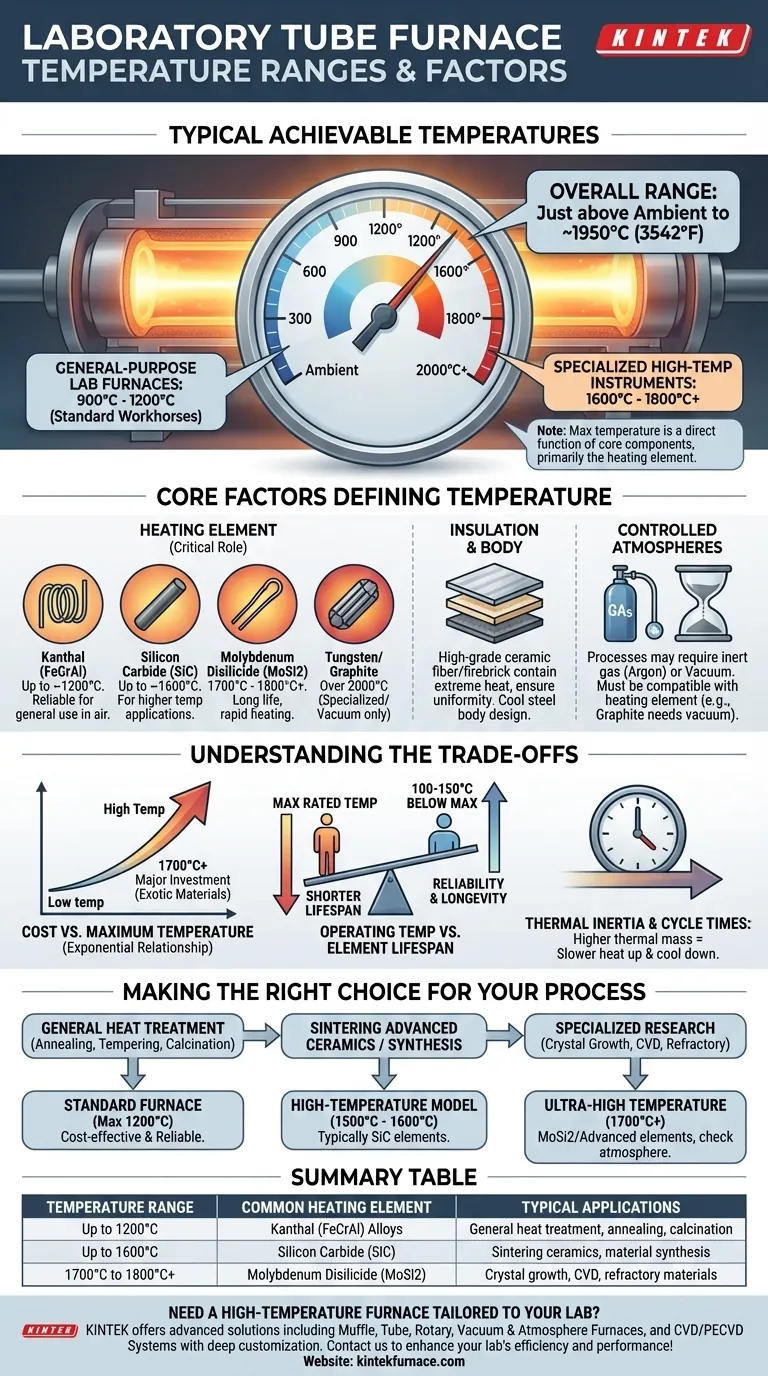

En bref, un four à tube de laboratoire peut fonctionner à des températures allant d'un peu au-dessus de l'ambiance jusqu'à 1950°C (3542°F). Cependant, la grande majorité des fours de laboratoire à usage général fonctionnent dans une plage beaucoup plus restreinte, avec des températures maximales typiquement comprises entre 900°C et 1200°C. Les modèles capables d'atteindre 1600°C, 1800°C ou plus sont des instruments spécialisés conçus pour des applications à haute température spécifiques.

La température maximale réalisable d'un four à tube n'est pas une norme unique, mais une fonction directe de ses composants principaux—principalement le matériau de l'élément chauffant. Comprendre cette relation est la clé pour sélectionner le bon four pour votre processus thermique spécifique.

Les facteurs fondamentaux définissant la plage de température

La classification de température d'un four n'est pas un chiffre arbitraire. C'est une limite stricte dictée par les propriétés physiques des matériaux utilisés dans sa construction.

Le rôle critique de l'élément chauffant

Le facteur le plus important est le matériau utilisé pour l'élément chauffant. Différents matériaux ont des températures de fonctionnement maximales différentes avant de se dégrader ou de tomber en panne.

- Alliages de Kanthal (FeCrAl) : Ce sont les bêtes de somme des fours standard, fonctionnant de manière fiable jusqu'à environ 1200°C. Ils sont rentables et robustes pour une utilisation générale à l'air.

- Carbure de silicium (SiC) : Pour les applications à plus haute température, on utilise des éléments en SiC. Ceux-ci peuvent fonctionner en continu à des températures allant jusqu'à environ 1600°C.

- Disiliciure de molybdène (MoSi2) : Lorsque vous devez dépasser 1600°C, les éléments en MoSi2 sont le choix standard. Ils peuvent atteindre des températures de 1700°C à 1800°C et sont connus pour leur longue durée de vie et leurs capacités de chauffage rapide.

- Éléments spécialisés (Tungstène/Graphite) : Pour les applications les plus extrêmes comme certains procédés de dépôt chimique en phase vapeur (CVD), des éléments comme le tungstène ou le graphite peuvent être utilisés pour atteindre plus de 2000°C. Ceux-ci nécessitent presque toujours un vide ou une atmosphère inerte contrôlée pour éviter l'oxydation immédiate et la défaillance.

Isolation et corps du four

Les performances du four dépendent également de son isolation. Des fibres céramiques de haute qualité ou de la brique réfractaire sont nécessaires pour contenir la chaleur extrême, assurer l'uniformité de la température et maintenir l'efficacité. Le corps en acier et le carter du four doivent être conçus pour rester froids et structurellement solides.

Atmosphères contrôlées

L'environnement à l'intérieur du tube joue également un rôle. Bien que de nombreux procédés se déroulent à l'air libre, certains nécessitent un gaz inerte (comme l'Argon) ou un vide. Le choix de l'élément chauffant doit être compatible avec l'atmosphère souhaitée, car certains éléments (comme le graphite) brûleront instantanément en présence d'oxygène à haute température.

Comprendre les compromis

Le choix d'un four est un équilibre entre capacité, longévité et coût. Des températures plus élevées introduisent des défis d'ingénierie et des dépenses considérables.

Coût par rapport à la température maximale

La relation entre le coût et la température maximale est exponentielle. Un four de 1200°C est un équipement standard, mais un four de 1700°C est un investissement majeur en raison des matériaux exotiques requis pour ses éléments et son isolation.

Température de fonctionnement par rapport à la durée de vie de l'élément

Faire fonctionner un four constamment à sa température maximale nominale réduira considérablement la durée de vie de ses éléments chauffants. Une meilleure pratique essentielle est de choisir un four avec une température maximale au moins 100 à 150°C supérieure à votre température de fonctionnement prévue et habituelle. Cela garantit la fiabilité et la longévité.

Inertie thermique et temps de cycle

Les fours dotés d'une isolation plus robuste et d'éléments plus lourds requis pour les températures plus élevées ont souvent une masse thermique plus importante. Cela signifie qu'ils peuvent chauffer et, plus important encore, refroidir plus lentement que les modèles à plus basse température.

Faire le bon choix pour votre processus

Votre application spécifique dicte le four dont vous avez besoin. L'objectif est de répondre aux exigences de votre processus sans surinvestir dans des capacités de température inutiles.

- Si votre objectif principal est le traitement thermique général comme le recuit, le revenu ou la calcination : Un four standard avec une température maximale de 1200°C est généralement le choix le plus rentable et le plus fiable.

- Si votre objectif principal est le frittage de céramiques avancées ou certaines synthèses de matériaux : Vous aurez probablement besoin d'un modèle haute température capable d'atteindre 1500°C à 1600°C, utilisant généralement des éléments SiC.

- Si votre objectif principal est la recherche spécialisée comme la croissance de cristaux, le CVD avancé ou le traitement de matériaux réfractaires : Vous devez sélectionner un four ultra-haute température (1700°C+) avec des éléments MoSi2 ou d'autres éléments avancés, en portant une attention particulière à ses capacités atmosphériques.

En fin de compte, sélectionner le bon four consiste à définir votre température de fonctionnement requise et à choisir un modèle qui la dépasse confortablement.

Tableau récapitulatif :

| Plage de température | Élément chauffant courant | Applications typiques |

|---|---|---|

| Jusqu'à 1200°C | Alliages de Kanthal (FeCrAl) | Traitement thermique général, recuit, calcination |

| Jusqu'à 1600°C | Carbure de silicium (SiC) | Frittage de céramiques, synthèse de matériaux |

| 1700°C à 1800°C+ | Disiliciure de molybdène (MoSi2) | Croissance de cristaux, CVD, matériaux réfractaires |

Besoin d'un four haute température adapté aux besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons une adaptation précise à vos exigences expérimentales—que ce soit pour le traitement thermique général ou les processus haute température spécialisés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %