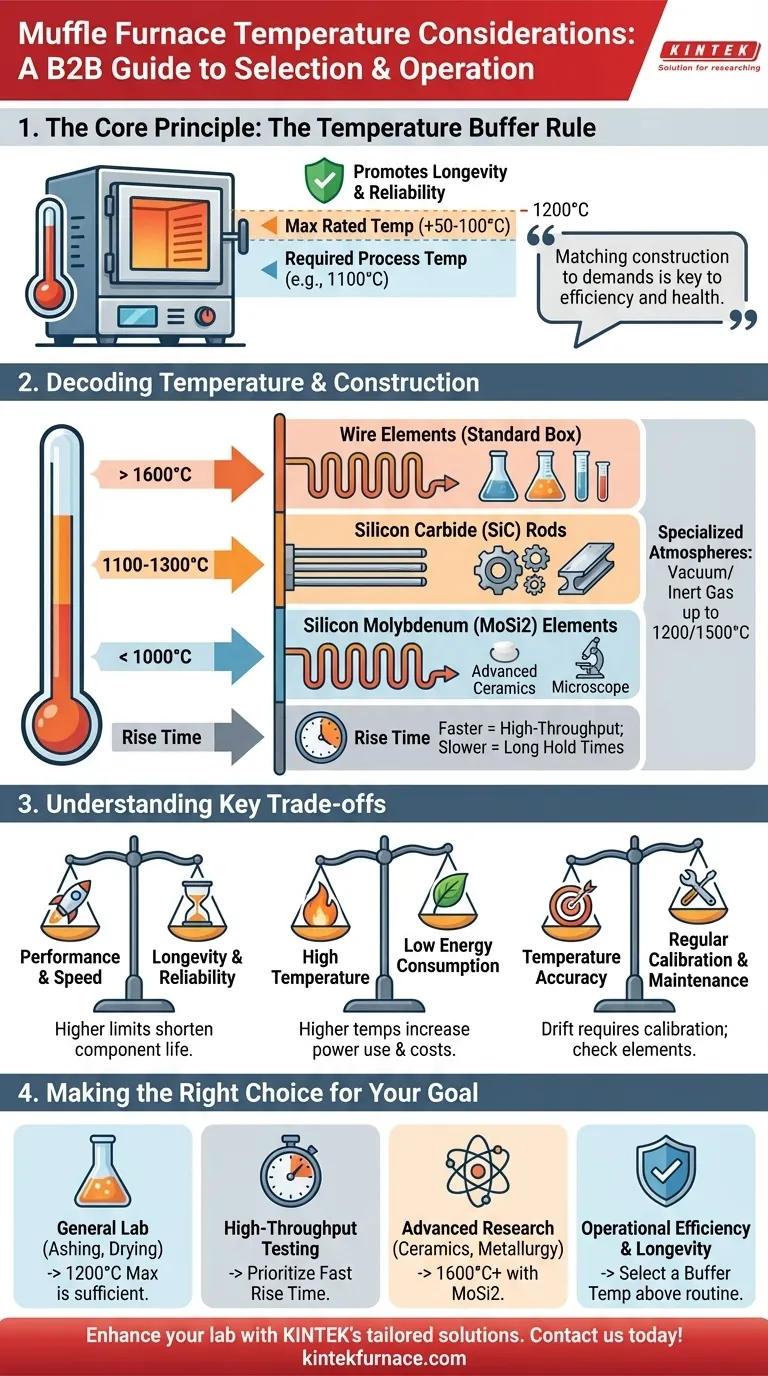

Lors de la sélection ou de l'utilisation d'un four à moufle, les considérations de température les plus importantes sont sa température maximale de fonctionnement, sa plage de fonctionnement typique et son temps de montée. Choisir un four dont la température maximale est légèrement supérieure à la température de processus requise est une bonne pratique essentielle, car cela évite un fonctionnement constant à sa limite absolue, ce qui prolonge la durée de vie des éléments chauffants et de l'isolation.

La décision fondamentale ne concerne pas seulement l'atteinte d'une température spécifique, mais l'adéquation de la construction matérielle du four aux exigences de votre application. Comprendre cette relation est la clé pour assurer l'efficacité opérationnelle, la fiabilité du processus et la santé à long terme de l'équipement.

Décoder les spécifications de température

La plage de température d'un four à moufle est sa spécification la plus importante. Elle dicte de quoi le four est fait, à quoi il peut être utilisé et combien il coûtera en fonctionnement.

Plages de fonctionnement standard

La plupart des fours à moufle de laboratoire standard fonctionnent jusqu'à des températures comprises entre 1000°C et 1200°C. Cette plage convient à une grande variété d'applications courantes telles que l'incinération, le traitement thermique des métaux et les essais de matériaux.

Les modèles industriels et spécialisés peuvent atteindre des températures bien plus élevées, certaines unités à haute température atteignant 1600°C à 1800°C pour des processus plus exigeants.

L'importance de la température maximale

La température maximale nominale d'un four est une capacité, pas une vitesse de croisière recommandée. Faire fonctionner un four continuellement à sa limite absolue impose un stress extrême à ses éléments chauffants et à son isolation.

Pour une longévité et des performances optimales, une bonne règle empirique est de sélectionner un four avec une température maximale au moins 50°C à 100°C supérieure à votre température de fonctionnement habituelle la plus élevée. Cela fournit une marge de sécurité qui prolonge considérablement la durée de vie de l'équipement.

Comprendre le temps de montée

Le temps de montée est la durée nécessaire pour que le four chauffe de la température ambiante à sa température maximale. Cette métrique est un indicateur clé de performance.

Un temps de montée plus rapide est crucial pour les environnements à haut débit où la réduction du temps de cycle est une priorité. Pour les applications où le four sera maintenu à température pendant de longues périodes, le temps de montée peut être un facteur moins critique.

Comment la température dicte la construction du four

La capacité thermique d'un four est le résultat direct de ses composants internes, principalement ses éléments chauffants. Différents matériaux sont nécessaires pour produire et résister de manière fiable à différents niveaux de chaleur.

En dessous de 1000°C (Fours boîtes standard)

Ces fours utilisent généralement des éléments chauffants en fil métallique et sont conçus pour des applications à usage général. Ils représentent la catégorie de fours à moufle la plus courante et la plus rentable.

1100°C à 1300°C (Éléments en carbure de silicium)

Pour fonctionner de manière fiable dans cette plage supérieure, les fours emploient souvent des tiges en carbure de silicium (SiC) comme éléments chauffants. Ceux-ci sont plus durables à des températures élevées et conviennent aux processus nécessitant une chaleur plus intense.

Au-dessus de 1600°C (Éléments au silicium-molybdène)

Atteindre les températures nécessaires pour la recherche sur les céramiques avancées et la métallurgie nécessite un équipement spécialisé. Ces fours utilisent des éléments chauffants au silicium-molybdène (MoSi2), qui peuvent résister à des cycles thermiques extrêmes et maintenir des températures très élevées.

Atmosphères spécialisées (Vide et gaz inerte)

Certains processus nécessitent un chauffage dans une atmosphère contrôlée pour prévenir l'oxydation. Des fours à moufle sous vide ou à gaz inerte sont disponibles avec des plages de température spécifiques, souvent jusqu'à 1200°C ou 1500°C, et comprennent les raccords nécessaires pour gérer l'atmosphère interne.

Comprendre les compromis

La sélection d'un four implique de mettre en balance des priorités concurrentes. Être conscient des compromis inhérents est essentiel pour prendre une décision éclairée.

Performance contre longévité

Soumettre un four à sa température maximale et à son temps de montée le plus rapide raccourcira la durée de vie de ses composants. Fonctionner dans une plage plus conservatrice garantit une plus grande fiabilité et moins de temps d'arrêt pour la maintenance.

Température contre consommation d'énergie

Des températures plus élevées nécessitent exponentiellement plus d'énergie. Un four capable de 1800°C aura une consommation électrique nettement plus élevée qu'un modèle de 1200°C, entraînant des coûts opérationnels plus élevés. L'évaluation de la consommation d'énergie est essentielle pour les objectifs budgétaires et de durabilité.

Précision contre maintenance

La précision de la température d'un four peut varier avec le temps. Maintenir la validité de vos résultats nécessite un étalonnage régulier de la température. C'est une étape de maintenance cruciale, en plus de l'inspection des éléments chauffants pour l'usure et de la vérification des dommages à l'isolation, ce qui pourrait entraîner des pertes de chaleur et une inefficacité.

Faire le bon choix pour votre objectif

Utilisez votre application principale pour guider votre décision concernant les spécifications de température.

- Si votre objectif principal est le travail de laboratoire général (par exemple, incinération, séchage) : Un four standard avec une température maximale de 1200°C est généralement suffisant et rentable.

- Si votre objectif principal est le test à haut débit : Privilégiez un modèle avec un temps de montée rapide pour minimiser la durée de chaque cycle.

- Si votre objectif principal est la recherche sur les matériaux avancés (par exemple, céramiques, métallurgie) : Vous aurez besoin d'un modèle à haute température (1600°C+) avec des éléments chauffants spécialisés comme le silicium-molybdène.

- Si votre objectif principal est l'efficacité opérationnelle et la longévité : Sélectionnez un four avec une température maximale confortablement au-dessus de votre température de travail normale pour éviter de le faire fonctionner à sa limite absolue.

En comprenant la relation entre la température, la construction et les coûts opérationnels, vous pouvez choisir un four à moufle qui servira d'outil fiable et efficace pendant de nombreuses années.

Tableau récapitulatif :

| Plage de température | Élément chauffant | Applications courantes | Considérations clés |

|---|---|---|---|

| Moins de 1000°C | Éléments filaires | Travaux généraux de laboratoire (ex : incinération, séchage) | Rentable, utilisation standard |

| 1100°C à 1300°C | Tiges en carbure de silicium (SiC) | Traitement thermique, essais de matériaux | Durable pour des chaleurs plus élevées |

| Au-dessus de 1600°C | Silicium-molybdène (MoSi2) | Céramiques avancées, métallurgie | Haute température, spécialisé |

| Jusqu'à 1200°C ou 1500°C | Variable (pour vide/gaz inerte) | Processus sous atmosphère contrôlée | Prévient l'oxydation, raccords spécifiques |

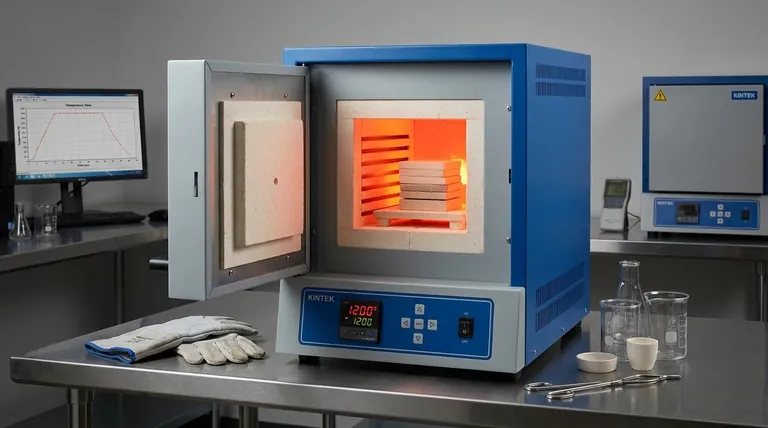

Prêt à améliorer les capacités de votre laboratoire avec un four à moufle sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, augmentant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique