À la base, un four de dépôt chimique en phase vapeur (CVD) est un outil très polyvalent capable de synthétiser une gamme exceptionnellement large de films minces avec une précision atomique. Ces films peuvent être largement catégorisés en métaux, semi-conducteurs et diélectriques (comme les oxydes, nitrures et carbures), ainsi qu'en matériaux avancés tels que le graphène et le carbone de type diamant. Le choix spécifique du film est entièrement dicté par l'application finale, de la fabrication de micropuces à la création de revêtements protecteurs durables.

La véritable valeur du CVD ne réside pas seulement dans la variété des films qu'il peut créer, mais aussi dans sa capacité à les produire avec une pureté, une densité et une uniformité exceptionnelles. Cette précision est ce qui rend le CVD indispensable pour la fabrication de composants électroniques, optiques et mécaniques de haute performance où la qualité des matériaux dicte directement la fonction.

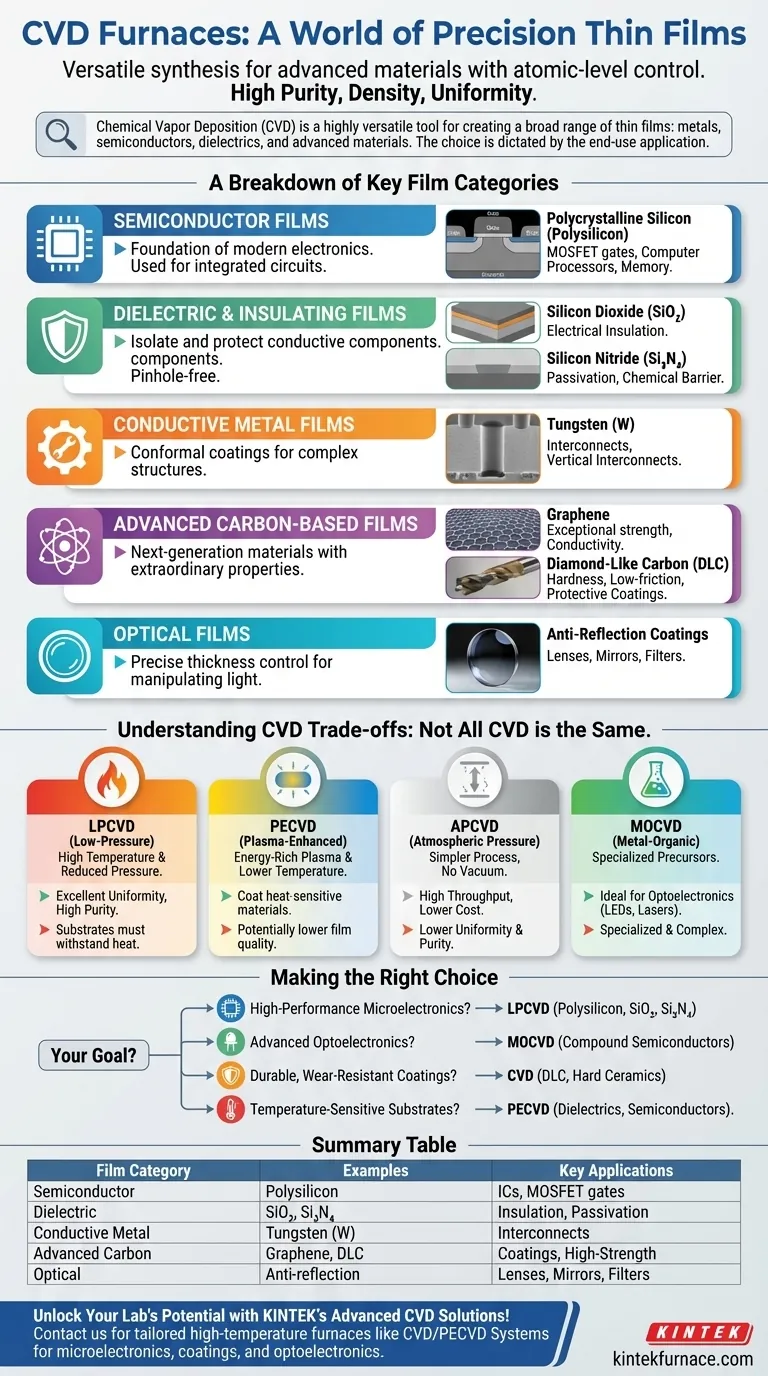

Une ventilation des principales catégories de films

La polyvalence du CVD découle de son processus fondamental : introduction de gaz réactifs (précurseurs) dans une chambre où ils réagissent et déposent un film solide sur un substrat. En sélectionnant soigneusement ces précurseurs et en contrôlant des conditions comme la température et la pression, nous pouvons concevoir des films avec des compositions chimiques et des propriétés spécifiques.

Films semi-conducteurs

Ces matériaux sont le fondement de toute l'électronique moderne. Le CVD est la méthode dominante pour déposer les couches semi-conductrices ultra-pures requises pour les circuits intégrés.

Un exemple principal est le silicium polycristallin (polysilicium), qui est utilisé pour créer les électrodes de grille dans les transistors à effet de champ métal-oxyde-semiconducteur (MOSFETs), les éléments constitutifs de chaque processeur d'ordinateur et puce mémoire.

Films diélectriques et isolants

Les films diélectriques ne conduisent pas l'électricité et sont essentiels pour isoler et protéger les composants conducteurs dans les micro-dispositifs. Le CVD excelle dans la création de couches isolantes denses et sans défauts.

Les exemples courants incluent le dioxyde de silicium (SiO₂) pour l'isolation électrique et le nitrure de silicium (Si₃N₄), qui sert de couche de passivation robuste, de barrière chimique et de diélectrique. Des films céramiques durs comme les carbures peuvent également être déposés pour la résistance à l'usure.

Films métalliques conducteurs

Bien qu'il existe d'autres méthodes pour le dépôt de métaux, le CVD peut être utilisé pour créer des couches métalliques hautement conformes qui recouvrent uniformément des microstructures complexes et tridimensionnelles.

Le tungstène (W) est un exemple courant, utilisé pour remplir des vias microscopiques et créer des interconnexions verticales au sein d'une puce. D'autres métaux peuvent également être déposés en fonction de la conductivité et de la stabilité chimique requises.

Films avancés à base de carbone

Le CVD est à l'avant-garde de la production de matériaux de nouvelle génération aux propriétés extraordinaires.

Deux exemples marquants sont le graphène, une monocouche atomique de carbone dotée d'une force et d'une conductivité exceptionnelles, et le carbone de type diamant (DLC), un film amorphe extrêmement dur et à faible frottement, ce qui en fait un revêtement protecteur idéal pour les outils, les implants médicaux et les pièces de moteur.

Films optiques

Le contrôle précis de l'épaisseur offert par le CVD est idéal pour la production de films optiques. Ceux-ci sont utilisés pour créer des revêtements qui manipulent la lumière.

Les applications incluent les revêtements antireflet sur les lentilles, les miroirs à haute réflectivité et les filtres spécialisés, où l'épaisseur du film doit être contrôlée jusqu'à une fraction de la longueur d'onde de la lumière.

Comprendre les compromis : Tous les CVD ne sont pas identiques

Le terme "CVD" décrit une famille de techniques. Le processus spécifique choisi implique des compromis critiques entre la température de dépôt, la qualité du film et le coût. Le type de four et le processus influencent directement les films que vous pouvez créer.

Température vs. Qualité (LPCVD vs. PECVD)

Le CVD basse pression (LPCVD) fonctionne à haute température et à pression réduite. Cela produit des films extrêmement uniformes et de haute pureté, mais ne convient pas aux substrats qui ne peuvent pas supporter la chaleur.

Le CVD assisté par plasma (PECVD) utilise un plasma riche en énergie pour faciliter la réaction chimique. Cela permet le dépôt à des températures beaucoup plus basses, ce qui le rend idéal pour le revêtement de matériaux sensibles à la chaleur, bien que la qualité du film puisse parfois être inférieure à celle des méthodes à haute température.

Pression et Simplicité (APCVD)

Le CVD à pression atmosphérique (APCVD) est un processus plus simple, à haut débit, qui ne nécessite pas de systèmes de vide coûteux. Cependant, l'uniformité et la pureté du film résultant sont généralement inférieures à ce qui peut être obtenu avec des systèmes à basse pression.

Spécificité des précurseurs (MOCVD)

Le CVD métal-organique (MOCVD) est une variante spécialisée qui utilise des composés métal-organiques comme précurseurs. C'est la norme industrielle pour la fabrication d'optoélectronique de haute performance, comme la création des films semi-conducteurs composés complexes et multicouches requis pour les LED et les diodes laser.

Faire le bon choix pour votre application

Le choix de votre film et de votre méthode CVD doit être guidé par votre objectif final. Il n'y a pas de "meilleure" option unique, seulement la plus appropriée pour la tâche.

- Si votre objectif principal est la microélectronique haute performance : Vous aurez probablement besoin du LPCVD pour déposer du polysilicium ultra-pur et des films diélectriques comme le SiO₂ et le Si₃N₄ pour les grilles de transistors et l'isolation.

- Si votre objectif principal est l'optoélectronique avancée (LED) : Le MOCVD est la technique essentielle pour faire croître les couches semi-conductrices composées de haute qualité nécessaires pour générer la lumière efficacement.

- Si votre objectif principal est les revêtements durables et résistants à l'usure : Le dépôt CVD de carbone de type diamant (DLC) ou de céramiques dures offre une protection supérieure pour les pièces mécaniques et les outils de coupe.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix évident, car il vous permet de créer des films diélectriques ou semi-conducteurs de qualité sans endommager le matériau sous-jacent.

Comprendre ces capacités distinctes vous permet d'utiliser le CVD non seulement comme un outil de dépôt, mais comme un instrument précis pour l'ingénierie des matériaux à partir des atomes.

Tableau récapitulatif :

| Catégorie de film | Exemples | Applications clés |

|---|---|---|

| Films semi-conducteurs | Silicium polycristallin (polysilicium) | Circuits intégrés, grilles MOSFET |

| Films diélectriques et isolants | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) | Isolation électrique, couches de passivation |

| Films métalliques conducteurs | Tungstène (W) | Interconnexions dans les micropuces |

| Films avancés à base de carbone | Graphène, Carbone de type diamant (DLC) | Revêtements protecteurs, matériaux haute résistance |

| Films optiques | Revêtements antireflet | Lentilles, miroirs, filtres |

Libérez le plein potentiel de votre laboratoire avec les solutions de fours CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours haute température comme les systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Que vous développiez de la microélectronique, des revêtements durables ou de l'optoélectronique, notre personnalisation approfondie assure un dépôt de film précis pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire