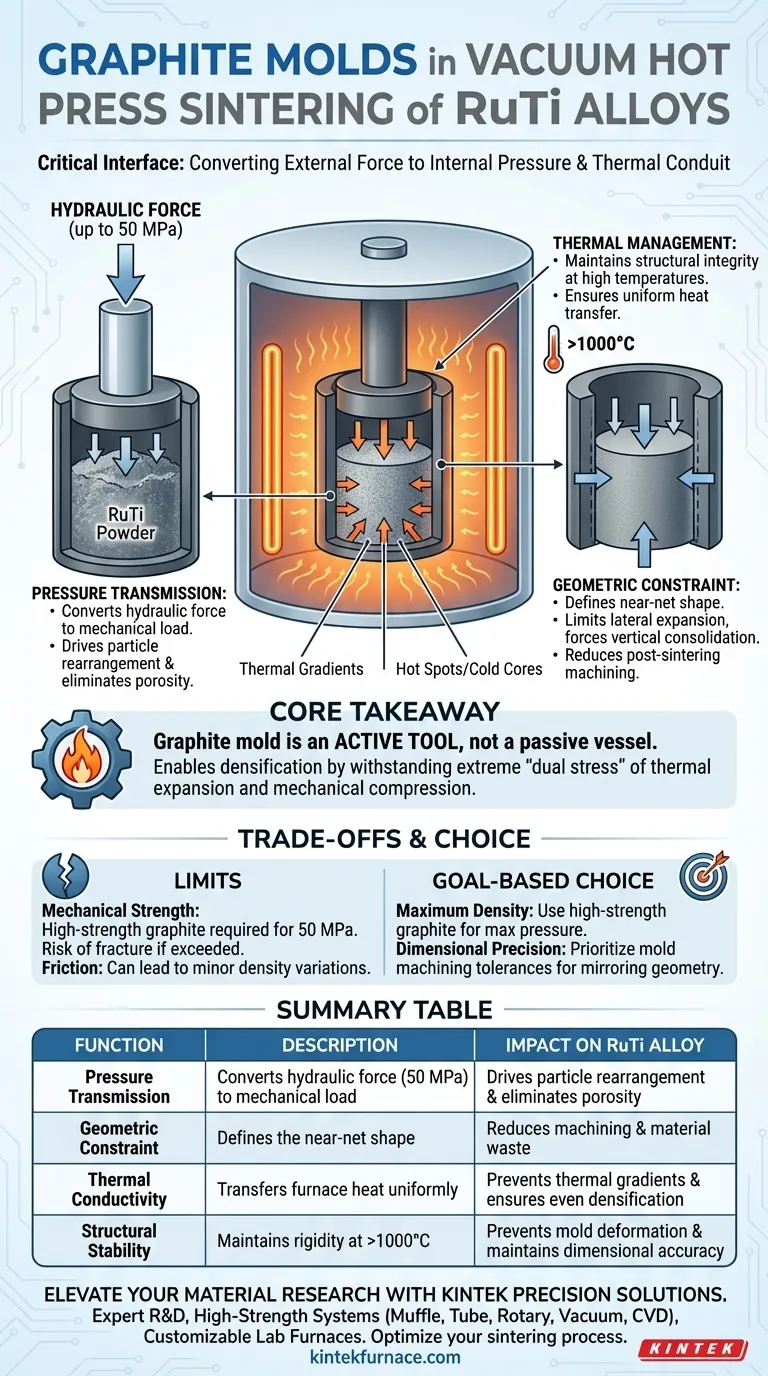

Dans le frittage par pressage à chaud sous vide des alliages RuTi, les moules en graphite servent d'interface critique entre l'environnement du four et la poudre métallique, agissant simultanément comme conteneur géométrique, transmetteur de pression et conducteur thermique. Leur fonction principale est de convertir la force hydraulique externe (jusqu'à 50 MPa) en pression mécanique interne sur la poudre tout en maintenant l'intégrité structurelle à des températures dépassant 1000°C.

Idée clé Le moule en graphite n'est pas un simple récipient passif ; c'est un outil actif qui permet la densification des alliages réfractaires en résistant au "double stress" extrême de la dilatation thermique et de la compression mécanique. Sa capacité à conduire la chaleur uniformément tout en transmettant une pression massive est le facteur décisif pour convertir la poudre RuTi lâche en un bloc d'alliage solide et de haute densité.

Contrainte mécanique et transmission de pression

Définition de la géométrie du composant

À son niveau le plus fondamental, le moule en graphite sert de récipient de formage et de contrainte. Il définit la forme proche de la forme finale du produit en alliage RuTi.

En contenant solidement la poudre lâche, le moule limite la dilatation latérale. Cette contrainte force la poudre à se consolider verticalement plutôt qu'à s'étaler vers l'extérieur, réduisant considérablement le besoin d'usinage post-frittage.

Transmission de la force hydraulique

Le moule agit comme le véhicule de transmission direct du système hydraulique. Il doit transférer une pression externe substantielle — spécifiquement 50 MPa pour les alliages RuTi — directement au corps de la poudre.

Cette pression mécanique fournit la force motrice nécessaire pour surmonter la tension superficielle des particules de poudre. Elle favorise le réarrangement des particules et la déformation plastique, qui sont essentielles pour éliminer les pores dans le matériau.

Gestion thermique à haute température

Maintien de l'intégrité structurelle

Le processus de frittage pour le RuTi nécessite des températures supérieures à 1000°C. Les moules métalliques standard ramolliraient ou fondraient dans ces conditions, entraînant une défaillance structurelle immédiate.

Le graphite de haute résistance est unique car il maintient (et augmente souvent) sa résistance à ces températures élevées. Il fournit un cadre rigide qui empêche la déformation de l'alliage pendant la phase critique de chauffage.

Assurer un transfert de chaleur uniforme

Le graphite possède une excellente conductivité thermique, ce qui est essentiel pour la qualité de l'alliage final.

Le moule absorbe la chaleur des éléments chauffants du four et la transfère uniformément à l'intérieur du corps de la poudre. Cela évite les gradients thermiques (points chauds ou noyaux froids) à l'intérieur de la poudre RuTi, assurant que l'alliage se densifie uniformément dans tout son volume.

Comprendre les compromis

La limite de la résistance mécanique

Bien que le graphite résiste à la chaleur, il est cassant par rapport aux métaux. La note de référence principale mentionne une exigence de graphite de haute résistance pour supporter 50 MPa.

Un graphite standard ou de qualité inférieure peut se fissurer sous cette charge. Si la pression dépasse la limite du grade de graphite spécifique, le moule se fissurera, entraînant un échec du frittage et des dommages potentiels au four.

Équilibrer friction et confinement

Le moule crée une friction contre la poudre pendant la compression. Bien que cela aide au confinement, une friction excessive peut parfois entraîner des variations de densité près des parois du moule par rapport au centre.

Faire le bon choix pour votre objectif

Le succès de votre cycle de frittage dépend de l'adéquation des capacités du moule à vos paramètres de traitement spécifiques.

- Si votre objectif principal est la densité maximale : Assurez-vous d'utiliser du graphite de haute résistance capable de supporter la pleine pression de 50 MPa pour maximiser la déformation des particules sans fracture du moule.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez les tolérances d'usinage du moule en graphite lui-même, car l'alliage reproduira exactement la géométrie interne du moule lors de la densification.

En exploitant la résistance à haute température et la conductivité thermique du graphite, vous transformez la physique complexe du pressage à chaud sous vide en un processus de fabrication fiable.

Tableau récapitulatif :

| Fonction | Description | Impact sur l'alliage RuTi |

|---|---|---|

| Transmission de pression | Convertit la force hydraulique (50 MPa) en charge mécanique | Motive le réarrangement des particules et élimine la porosité |

| Contrainte géométrique | Définit la forme proche de la forme finale du composant | Réduit l'usinage post-frittage et le gaspillage de matière |

| Conductivité thermique | Transfère la chaleur du four uniformément au cœur de la poudre | Prévient les gradients thermiques et assure une densification uniforme |

| Stabilité structurelle | Maintient la rigidité à des températures >1000°C | Prévient la déformation du moule et maintient la précision dimensionnelle |

Élevez votre recherche de matériaux avec les solutions de précision KINTEK

Ne laissez pas un outillage inférieur compromettre vos résultats de frittage. KINTEK fournit une technologie thermique de pointe soutenue par une R&D et une fabrication expertes. Nous proposons des systèmes moufles, tubulaires, rotatifs, sous vide et CVD de haute résistance, ainsi que des fours de laboratoire personnalisables à haute température conçus pour répondre aux exigences rigoureuses de la production d'alliages réfractaires.

Que vous ayez besoin de résister à une pression de 50 MPa ou d'obtenir une uniformité thermique parfaite, notre équipe peut personnaliser une solution pour vos besoins uniques. Optimisez votre processus de frittage — contactez KINTEK dès aujourd'hui !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi le scellage sous vide dans des tubes de quartz de haute pureté est-il nécessaire pour la synthèse de FexTaSe2 ? Maîtriser la croissance cristalline

- Pourquoi un creuset en aluminium couvert est-il nécessaire pour la polycondensation thermique du g-C3N5 ? Optimisez votre atmosphère de synthèse

- Pourquoi utiliser des tubes en verre de quartz de haute pureté pour la synthèse du sulfure de cuivre ? Assurer la stabilité thermique et la pureté

- Pourquoi un contrôleur de débit massique de haute précision est-il nécessaire pour les catalyseurs E-Ni/m-MgAlOx ? Assurer une dynamique de gaz précise

- Pourquoi une chambre de piégeage au cuivre est-elle intégrée dans les systèmes de chauffage ? Assurer le traitement d'alliages ultra-purs

- Quelles considérations mènent à la sélection d'un creuset en corindon pour la sulfuration par CVD ? Assurer une pureté maximale de l'échantillon

- Quelles sont les principales utilisations des tubes en quartz en laboratoire ? Essentiels pour le traitement des matériaux à haute température

- Quelles conditions environnementales les systèmes de vide et les tubes de quartz fournissent-ils ? Optimisation de la synthèse des nanobandes de ZnS