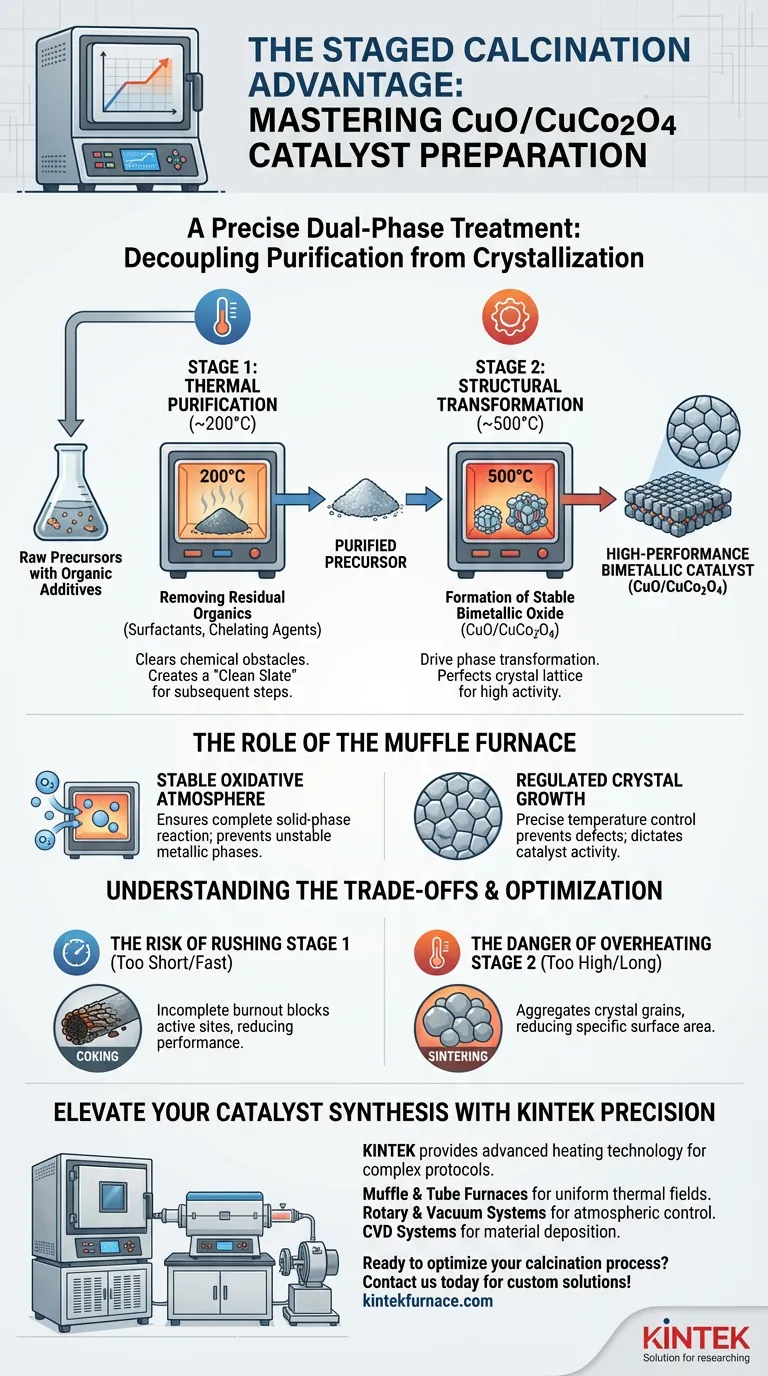

Le processus de calcination étagée agit comme un traitement précis à double phase, responsable de la transformation des précurseurs bruts en un catalyseur bimétallique haute performance. Utilisant l'environnement contrôlé d'un four à moufle, cette méthode exécute un programme de température spécifique — commençant généralement à un niveau inférieur (environ 200°C) avant de monter à un niveau supérieur (environ 500°C). Cette approche progressive garantit que les impuretés chimiques sont éliminées avant la formation de la structure cristalline critique, déterminant directement l'efficacité catalytique finale.

Point clé : Ce processus dissocie la purification de la cristallisation. En éliminant d'abord les barrières organiques à basse température, le système crée une « page blanche » qui permet à l'étape ultérieure à haute température de former un composite d'oxyde bimétallique structurellement parfait et hautement actif sans interférence.

La Mécanique du Processus à Deux Étapes

La préparation des catalyseurs CuO/CuCo2O4 repose sur une séparation distincte des tâches entre deux zones de température. Cette approche « étagée » empêche les réactions chaotiques qui peuvent survenir lors d'un chauffage rapide en une seule étape.

Étape 1 : Purification Thermique (~200°C)

L'objectif principal de la première étape à basse température est le nettoyage du précurseur.

Lors de la synthèse, les précurseurs sont souvent mélangés à des substances organiques, telles que des tensioactifs ou des agents chélatants, pour contrôler la taille des particules ou la dispersion.

Maintenir le matériau à environ 200°C élimine progressivement ces résidus organiques par décomposition. Cette étape élimine les obstacles chimiques, garantissant qu'aucun débris carboné ne reste pour gêner l'interaction des atomes métalliques lors de l'étape suivante.

Étape 2 : Transformation Structurelle (~500°C)

Une fois le matériau purifié, le four monte à l'étape à haute température (typiquement 500°C) pour entraîner la transformation de phase.

À ce plateau thermique, les précurseurs métalliques subissent une conversion complète en oxydes métalliques stables.

C'est là que la nature bimétallique du catalyseur est définie. La chaleur induit la formation du composite CuO/CuCo2O4, perfectionnant la structure cristalline. Cet arrangement cristallin distinct est la source de la haute efficacité catalytique du matériau.

Le Rôle de l'Environnement du Four à Moufle

Le succès de la calcination étagée dépend fortement des capacités spécifiques du four à moufle lui-même.

Fournir une Atmosphère Oxydante Stable

Pour que les précurseurs métalliques se convertissent en oxydes actifs (comme CuO et CuCo2O4), ils nécessitent un apport constant d'oxygène.

Le four à moufle maintient un environnement oxydant stable tout au long de la rampe de chauffage. Cela garantit que les réactions en phase solide entre les éléments métalliques sont complètes, empêchant la formation de phases métalliques incomplètes ou instables.

Réguler la Croissance Cristalline

L'activité catalytique est souvent dictée par la taille et la forme des grains cristallins.

Le contrôle précis de la température d'un four à moufle crée un champ thermique uniforme. Cette uniformité permet une croissance régulée des grains, empêchant les défauts structurels qui peuvent survenir dans des environnements de chauffage inégaux.

Comprendre les Compromis

Bien que la calcination étagée soit supérieure au chauffage en une seule étape pour les catalyseurs complexes, elle nécessite une optimisation minutieuse.

Le Risque de « Hâter » l'Étape 1

Si le temps de maintien à basse température est trop court ou si la vitesse de montée est trop rapide, les ligands organiques peuvent ne pas brûler complètement.

Cela entraîne des résidus de carbone qui « cokéfient » efficacement le catalyseur avant même son utilisation, bloquant les sites actifs et réduisant considérablement les performances.

Le Danger de Surchauffer l'Étape 2

Bien que la chaleur élevée soit nécessaire à la cristallisation, une température ou une durée excessive peut entraîner un frittage.

Si le matériau est maintenu à haute température trop longtemps, les fins grains cristallins peuvent s'agréger en amas plus grands. Cela réduit considérablement la surface spécifique, diminuant le nombre de sites actifs disponibles pour les réactions catalytiques.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la préparation de votre catalyseur CuO/CuCo2O4, alignez la programmation de votre four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est de Maximiser les Sites Actifs : Privilégiez une vitesse de montée lente et un temps de maintien suffisant à l'étape de 200°C pour garantir que chaque trace de tensioactif soit éliminée sans effondrer les pores.

- Si votre objectif principal est la Stabilité Structurelle : Assurez-vous que l'étape de 500°C est maintenue suffisamment longtemps pour cristalliser complètement les oxydes bimétalliques, mais surveillez attentivement pour éviter l'apparition d'un frittage thermique.

Le succès réside dans le respect de la hiérarchie de la chaleur : purifier d'abord, puis cristalliser.

Tableau Récapitulatif :

| Étape | Température | Fonction Principale | Résultat Clé |

|---|---|---|---|

| Étape 1 | ~200°C | Purification Thermique | Élimination des impuretés organiques et des tensioactifs |

| Étape 2 | ~500°C | Transformation Structurelle | Conversion en structure cristalline d'oxyde bimétallique stable |

| Atmosphère | Ambiante/Oxygène | Oxydation | Assure la réaction complète en phase solide des éléments métalliques |

| Contrôle | Montée/Maintien Précis | Champ Thermique Uniforme | Prévient le frittage et régule la taille des grains cristallins |

Améliorez la Synthèse de Vos Catalyseurs avec la Précision KINTEK

Un traitement thermique précis fait la différence entre un précurseur contaminé et un catalyseur bimétallique haute performance. KINTEK fournit la technologie de chauffage avancée nécessaire pour maîtriser des protocoles complexes comme la calcination étagée.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire, notamment :

- Fours à Moufle et à Tube : Fournissant les champs thermiques uniformes essentiels à une transformation de phase stable.

- Systèmes Rotatifs et sous Vide : Optimisés pour un contrôle atmosphérique spécialisé.

- Systèmes CVD : Pour le dépôt et la synthèse de matériaux avancés.

Tous nos systèmes à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez la perfection structurelle de vos matériaux avec la précision thermique de pointe de KINTEK.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve de laboratoire dans le post-traitement des électrodes photocatalytiques BiVO4 ?

- Comment les fours à moufle sont-ils utilisés dans l'industrie du verre ? Chauffage de précision pour le contrôle qualité et la trempe

- Quel est le rôle d'un four à moufle dans l'industrie pharmaceutique ?Essentiel pour la précision et la conformité

- Comment un four à moufle haute température convertit-il la poudre de coquille en CaO ? Obtenir de l'oxyde de calcium de haute pureté par calcination

- Quelle fonction remplit un four à moufle dans le post-traitement des couches minces ZTO ? Optimiser les performances des cellules solaires

- Comment les fours à sole sont-ils utilisés dans les applications industrielles ? Traitement par lots polyvalent pour le traitement thermique et bien plus

- Quel rôle joue un four de laboratoire à chambre dans le tellurure de germanium dopé au tungstène ? Maîtrise de la fusion et du recuit

- Quelle est la fonction du matériau isolant dans un four à moufle ? Optimisez l'efficacité et la sécurité de votre laboratoire