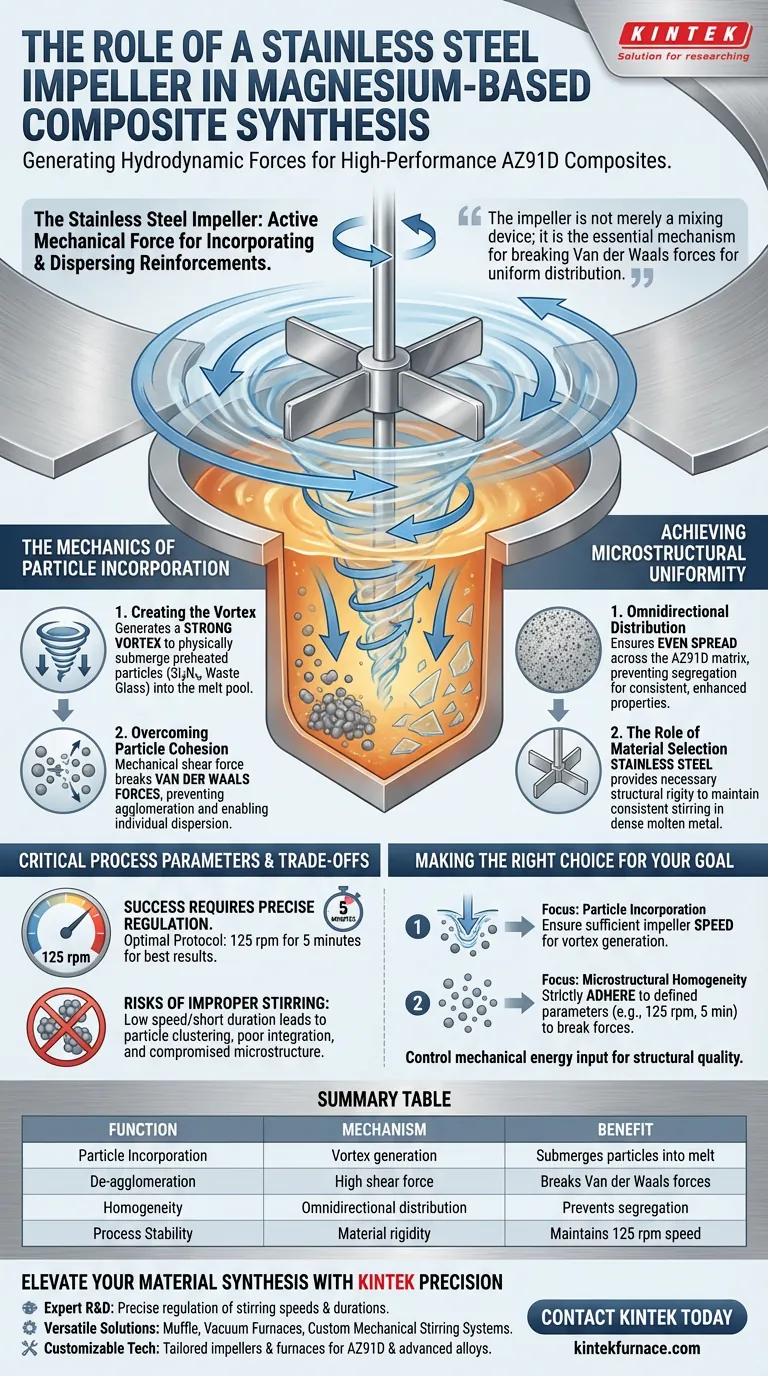

La turbine en acier inoxydable sert de force mécanique active nécessaire pour incorporer et disperser avec succès les renforts solides dans une matrice de magnésium liquide. En générant un vortex hydrodynamique, la turbine submerge physiquement les particules préchauffées – notamment le nitrure de silicium et le verre recyclé – dans le bain de fusion tout en cisaillant activement les amas de particules.

La turbine n'est pas simplement un dispositif de mélange ; c'est le mécanisme essentiel pour briser les forces de Van der Waals entre les particules afin d'assurer la distribution uniforme et omnidirectionnelle requise pour les composites AZ91D haute performance.

La mécanique de l'incorporation des particules

Création du vortex

La fonction principale de la turbine est de générer un vortex puissant dans le magnésium en fusion.

Sans ce vortex, les particules de renfort légères flotteraient probablement à la surface au lieu de se mélanger à l'alliage.

L'action mécanique force les particules préchauffées de nitrure de silicium et de verre recyclé directement dans le bain de fusion, initiant la synthèse du composite.

Surmonter la cohésion des particules

Au niveau microscopique, les particules s'attirent naturellement en raison des forces de Van der Waals.

Si elles ne sont pas contrôlées, ces forces provoquent l'agglomération des particules, entraînant des points faibles dans le matériau final.

L'action d'agitation mécanique fournit la force de cisaillement nécessaire pour briser ces liaisons, séparant les particules pour une dispersion individuelle.

Atteindre l'uniformité microstructurale

Distribution omnidirectionnelle

Pour qu'un composite à base de magnésium soit performant, les phases de renfort doivent être réparties uniformément dans tout le matériau.

La turbine assure une distribution omnidirectionnelle des particules au sein de la matrice AZ91D.

Cette uniformité empêche la ségrégation, garantissant que les propriétés améliorées du composite sont constantes dans toutes les directions.

Le rôle de la sélection des matériaux

L'utilisation d'une turbine en acier inoxydable est spécifique à cet environnement.

Elle fournit la rigidité structurelle nécessaire pour maintenir des vitesses d'agitation constantes dans l'environnement dense du métal en fusion.

Cette durabilité est essentielle pour maintenir l'action mécanique pendant toute la durée de la synthèse.

Paramètres critiques du processus et compromis

La nécessité d'une régulation précise

Le succès de ce processus n'est pas garanti simplement en allumant le mélangeur ; il nécessite une régulation précise des paramètres d'agitation.

L'action mécanique est très sensible à des variables telles que la vitesse et la durée d'agitation.

Les résultats optimaux, indiqués par des protocoles de synthèse spécifiques, nécessitent souvent une vitesse de 125 tr/min maintenue pendant une durée de 5 minutes.

Risques d'une agitation inappropriée

Si la vitesse d'agitation est trop faible ou la durée trop courte, les forces de Van der Waals peuvent ne pas être entièrement surmontées.

Cela entraîne l'agglomération des particules et une mauvaise intégration avec la matrice.

Inversement, bien que non explicitement détaillé dans la source, s'écarter de manière significative des paramètres établis comme la référence de 125 tr/min risque de compromettre la microstructure haute performance.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie de composites à base de magnésium, vous devez considérer le processus d'agitation comme une science précise plutôt qu'une étape de mélange générale.

- Si votre objectif principal est l'incorporation de particules : Assurez-vous que la vitesse de la turbine est suffisante pour créer un vortex qui entraîne physiquement les particules préchauffées de nitrure de silicium et de verre recyclé sous la surface du bain de fusion.

- Si votre objectif principal est l'homogénéité microstructurale : Respectez strictement les paramètres définis, tels que 125 tr/min pendant 5 minutes, pour briser efficacement les forces de Van der Waals et obtenir une distribution uniforme dans la matrice AZ91D.

Contrôlez l'apport d'énergie mécanique avec précision pour dicter la qualité structurelle de votre composite final.

Tableau récapitulatif :

| Fonction | Mécanisme | Bénéfice |

|---|---|---|

| Incorporation des particules | Génération de vortex | Submerge les particules (Si3N4, verre recyclé) dans le bain de fusion |

| Désagglomération | Force de cisaillement élevée | Brise les forces de Van der Waals entre les particules |

| Homogénéité | Distribution omnidirectionnelle | Empêche la ségrégation dans la matrice AZ91D |

| Stabilité du processus | Rigidité du matériau | Maintient la vitesse de 125 tr/min dans le métal en fusion dense |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir une uniformité microstructurale parfaite dans les composites à base de magnésium nécessite plus que du simple mélange ; cela nécessite une excellence en ingénierie. KINTEK fournit des systèmes d'agitation haute performance conçus pour résister aux rigueurs de la synthèse des métaux en fusion.

Pourquoi s'associer à KINTEK ?

- R&D experte : Nos systèmes sont conçus pour une régulation précise des vitesses et des durées d'agitation.

- Solutions polyvalentes : Des fours à muffles et sous vide aux systèmes d'agitation mécanique personnalisés, nous soutenons l'ensemble de votre flux de travail à haute température.

- Technologie personnalisable : Adaptez les spécifications de votre turbine et de votre four pour répondre aux exigences uniques de l'AZ91D et d'autres alliages avancés.

Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire et nos solutions d'agitation avancés peuvent améliorer votre recherche et votre production de composites !

Guide Visuel

Références

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles sont les applications de la fusion par induction ? Libérez la précision et l'efficacité pour vos processus métallurgiques

- Quels sont les composants clés d'un four à induction moderne ? Un guide des systèmes de base et des performances

- Quels sont les avantages de l'utilisation d'un four à arc sous vide poussé pour les superalliages à base de nickel ? Précision et pureté définies

- Le chauffage par induction fonctionne-t-il sur le graphite ? Débloquez un traitement rapide à haute température

- Comment les fours à induction génèrent-ils de la chaleur pour la fusion des métaux précieux ? Découvrez des solutions de fusion rapides et pures

- Quel est le matériau de creuset dans le four à induction ? Choisissez le bon creuset pour votre métal

- Quelles sont les deux méthodes de chauffage principales utilisées dans la préparation de poudre de magnésium ultrafine ? Choisissez la bonne méthode pour votre processus

- Quels types de métaux et d'alliages sont généralement fondus dans les fours à induction chauffés sous vide ? Essentiel pour les matériaux haute performance