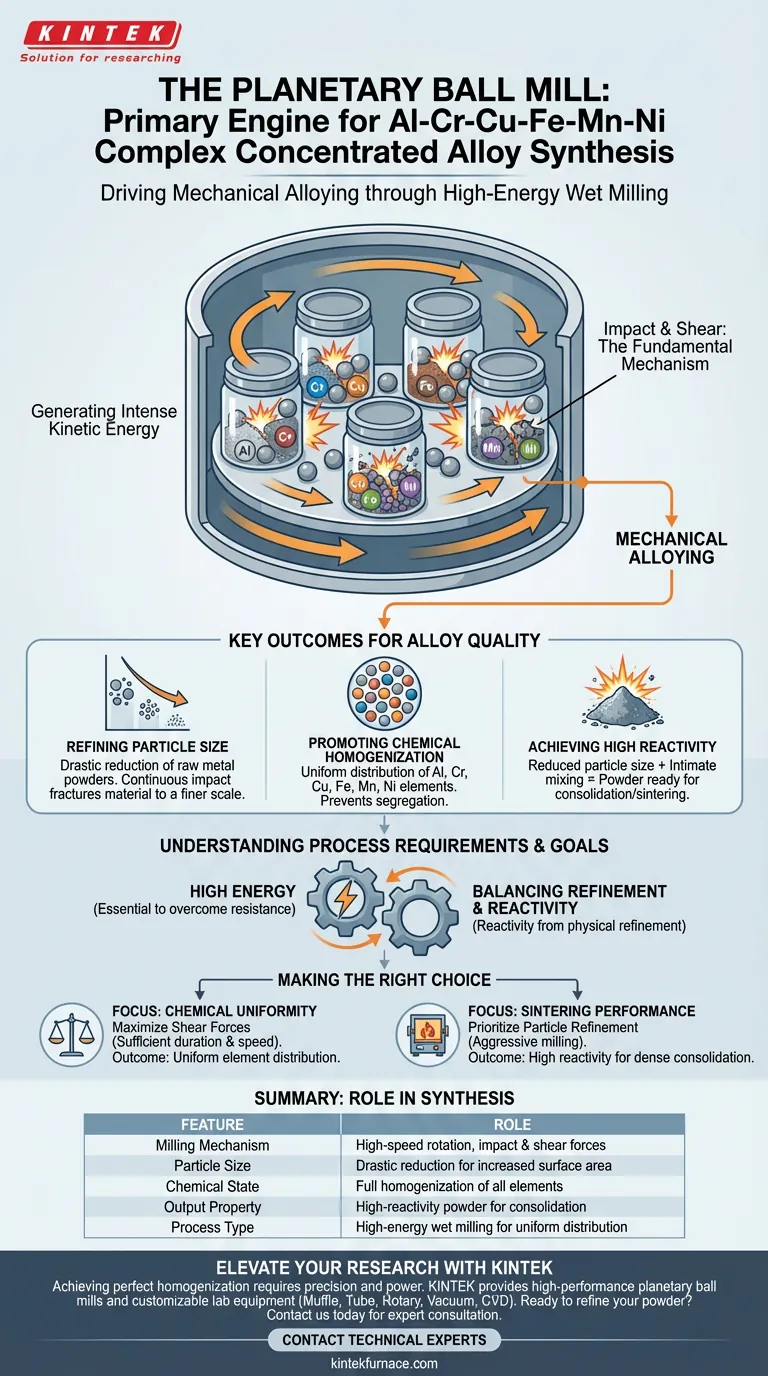

Dans la synthèse des alliages Al-Cr-Cu-Fe-Mn-Ni, le broyeur planétaire à billes agit comme le moteur principal de l'alliage mécanique. Il utilise une rotation à grande vitesse pour générer une énergie cinétique intense, soumettant les matières premières à des forces d'impact et de cisaillement importantes. Ce processus, souvent réalisé sous forme de broyage humide à haute énergie, est essentiel pour faciliter physiquement la combinaison de ces divers composants métalliques en un matériau unifié.

L'environnement à haute énergie du broyeur entraîne deux résultats essentiels : la réduction drastique de la taille des particules et l'homogénéisation chimique de l'alliage. Il en résulte une poudre mélangée à haute réactivité, ce qui est essentiel pour le succès des processus ultérieurs.

Le Mécanisme d'Action

Génération d'Énergie Cinétique

Le broyeur planétaire à billes fonctionne par rotation à grande vitesse. Ce mouvement crée une force centrifuge qui accélère les médias de broyage (billes) et le mélange de poudres dans le pot de broyage.

Le Rôle de l'Impact et du Cisaillement

Lorsque le broyeur tourne, les médias de broyage entrent en collision avec la poudre. Cela génère des forces d'impact élevées qui fracturent le matériau et des forces de cisaillement qui le déchirent. Ces forces sont le mécanisme fondamental derrière l'alliage mécanique.

Résultats Clés pour la Qualité de l'Alliage

Raffinement de la Taille des Particules

L'une des fonctions principales de ce processus est le raffinement de la taille moyenne des particules. L'impact continu fracture les poudres métalliques brutes, les réduisant à une échelle beaucoup plus fine que le matériau de départ.

Promotion de l'Homogénéisation Chimique

Au-delà de la simple réduction de taille, le broyeur favorise un haut degré d'homogénéisation chimique. Le mélange intense garantit que les éléments Al, Cr, Cu, Fe, Mn et Ni sont uniformément répartis, empêchant la ségrégation au sein de l'alliage.

Obtention d'une Haute Réactivité

La combinaison de la taille de particule réduite et du mélange intime donne une poudre à haute réactivité. Cet état est souvent nécessaire pour faciliter efficacement les processus de consolidation ou de frittage ultérieurs.

Comprendre les Exigences du Processus

La Nécessité d'une Haute Énergie

Il est important de reconnaître que l'obtention d'un véritable alliage complexe concentré nécessite un apport énergétique important. La nature « à grande vitesse » et « à haute énergie » du processus de broyage humide décrit n'est pas facultative ; elle est nécessaire pour surmonter la résistance physique des métaux bruts à l'alliage.

Équilibrer Raffinement et Réactivité

L'objectif est de produire une « poudre mélangée à haute réactivité ». Cependant, cette réactivité est le résultat direct du raffinement physique. Le processus repose sur la nature agressive des forces de broyage pour modifier efficacement l'état de la poudre.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration de votre processus de broyage pour les alliages Al-Cr-Cu-Fe-Mn-Ni, tenez compte de vos objectifs spécifiques concernant l'état final de la poudre.

- Si votre objectif principal est l'Uniformité Chimique : Assurez-vous que la durée et la vitesse de broyage sont suffisantes pour utiliser les forces de cisaillement afin d'obtenir une homogénéisation maximale des six éléments distincts.

- Si votre objectif principal est la Performance de Frittage : Privilégiez le raffinement de la taille des particules pour obtenir la haute réactivité nécessaire à une consolidation dense.

Le broyeur planétaire à billes n'est pas seulement un mélangeur ; c'est un réacteur à haute énergie qui définit les caractéristiques fondamentales de votre poudre d'alliage finale.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Synthèse Al-Cr-Cu-Fe-Mn-Ni |

|---|---|

| Mécanisme de Broyage | Rotation à grande vitesse générant des forces d'impact et de cisaillement |

| Taille des Particules | Réduction drastique pour une surface accrue |

| État Chimique | Homogénéisation complète des éléments Al, Cr, Cu, Fe, Mn et Ni |

| Propriété de Sortie | Poudre à haute réactivité prête pour le frittage/consolidation |

| Type de Processus | Broyage humide à haute énergie pour une distribution uniforme |

Élevez Votre Recherche Matérielle avec KINTEK

Obtenir une homogénéisation chimique parfaite pour des alliages complexes concentrés comme l'Al-Cr-Cu-Fe-Mn-Ni nécessite précision et puissance. KINTEK fournit des broyeurs planétaires à billes haute performance conçus pour délivrer l'énergie cinétique extrême nécessaire à un alliage mécanique réussi.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète d'équipements de laboratoire, notamment des systèmes de fours de muflage, à tube, rotatifs, sous vide et CVD, tous personnalisables selon vos exigences de recherche spécifiques.

Prêt à améliorer votre réactivité de poudre et vos performances de frittage ? Contactez-nous dès aujourd'hui pour consulter nos experts techniques et trouver la solution de four haute température ou de broyage idéale pour votre laboratoire.

Guide Visuel

Références

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les presses hydrauliques de laboratoire sont-elles essentielles à la granulation des FMDS ? Augmenter la résistance sans chaleur

- Les tubes de four en céramique d'alumine peuvent-ils être réutilisés ? Maximiser les économies de coûts et la sécurité

- Quelles sont les fonctions spécifiques du broyeur et de l'étuve de laboratoire lors de la préparation du charbon actif à base de canne à sucre ?

- Quel est le rôle d'un four de laboratoire dans le prétraitement des noyaux de palmier dattier ? Améliorer l'efficacité de la torréfaction et du broyage

- Quelle est la fonction des débitmètres massiques (MFC) dans le processus de proportionnement des gaz pour les expériences de co-combustion ?

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quels rôles jouent la méthode Stockbarger et les ampoules de quartz scellées sous vide dans la croissance des cristaux de NaCl:Li et KCl:Na ?

- Comment un capuchon en laiton et un élément de refroidissement fonctionnent-ils ensemble ? Assurer des joints expérimentaux fiables à haute température